基于实验室模拟的钻井参数优化实验研究

王冉

哈尔滨石油学院

引言

研究背景与意义钻井工程中,参数优化是提高钻进效率、降低成本的核心环节。钻压、转速、排量等参数的匹配直接影响机械钻速(ROP)、钻井扭矩及钻头寿命,尤其在砂岩等易垮塌或研磨性地层中,不合理的参数可能导致卡钻、井眼失稳等事故 [1]。目前现场参数设计多依赖经验公式(如 Bingham 模型、Moore 模型),但受地层非均质性影响,准确性有限 [2]。实验室模拟实验可通过控制单一变量,量化各参数的影响权重,为现场优化提供数据支撑。

1. 实验装置与方案设计

1.1 实验装置

实验采用自主搭建的小型钻井模拟系统,主要包括:

- 动力系统:变频电机(最大功率5.5kW),可调节转速范围 0-150r/ min;

- 加载系统:液压装置,钻压控制精度 ±0.5kN ;

- 循环系统:泥浆泵(排量范围 10-50L/min ),采用清水模拟钻井液(简化实验,聚焦参数交互作用);

- 测量系统:扭矩传感器(量程 0-3000N⋅m )、转速传感器、位移传感器(记录钻进深度,计算机械钻速)。

岩样为某油田取心砂岩,尺寸 Φ100mm×200mm ,抗压强度25MPa ,孔隙度 18% (与现场储层一致)。钻头选用 Φ80mm 三牙轮钻头,钢齿材质(模拟现场常用型号)。

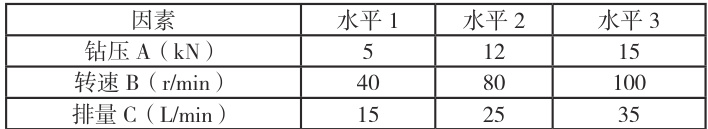

1.2 实验方案

采用L9(3³)正交实验设计,选取钻压(A)、转速(B)、排量(C)为三因素,各因素设3 水平(表1),以机械钻速(ROP)、扭矩(T)、钻头磨损量(W,实验后称重计算失重)为评价指标。每组实验重复 3次,取平均值以减少误差。

表 1

实验步骤:

1. 岩样固定于实验台,钻头对准中心,初始高度距岩样表面50mm ;

2. 设定钻压、转速、排量参数,启动系统,连续钻进 10min (钻进深度约 100-200mm );

3. 实验结束后,记录机械钻速(总深度 / 时间)、平均扭矩,称量钻头磨损量;

4. 更换岩样和新钻头,重复上述步骤。

2 实验结果与分析

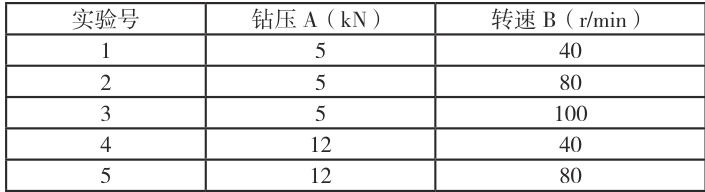

2.1 实验数据记录

正交实验结果见表 2,其中 ROP 为机械钻速( m/h ),T 为平均扭矩 (N⋅m ),W 为钻头磨损量(g)。

(表 2)

2.2 单因素影响分析

2.2.1 钻压对实验指标的影响

固定转速 60r/min 、排量 25L/min ,钻压从 5kN 增至 15kN 时:

- 机械钻速从 8.2m/h 增至 20.3m/h (图 2a),因钻压增大使钻头吃入深度增加,破岩效率提高;

- 扭矩从 850N⋅m 增至 1600N⋅m0N⋅m (图2b),由于岩屑挤压作用增强,摩擦阻力增大;

- 钻头磨损量从 3.5g 增至 9.8g (图 2c),高钻压下钻头与岩石接触应力过大,加剧钢齿磨损。

2.2.2 转速对实验指标的影响

固定钻压 10kN 、排量 25L/min ,转速从 40r/min 增至 100r/min 时:

- 机械钻速从 10.5m/h 增至 19.8m/h (图 3a),转速提高使单位时间破岩次数增加;

- 扭矩从 900N⋅m 增至 1400N⋅m( (图3b),但增速低于钻压影响(斜率较小),因转速对摩擦阻力的影响弱于钻压;

- 钻头磨损量从 4.2g 增至 8.6g (图 3c),高速旋转导致钻头与岩屑的相对滑动摩擦加剧。

2.2.3 排量对实验指标的影响

固定钻压10kN、转速 60r/min ,排量从 15L/min 增至 35L/min 时:

- 机械钻速从 12.3m/h 增至 16.8m/h (图 4a ),排量增大促进岩屑及时排出,减少重复破碎;

- 扭矩从 1300N⋅m 降至 950N⋅m (图4b),岩屑清除效率提高,降低钻头与岩屑的摩擦;

- 钻头磨损量从 7.5g 降至 4.1g (图 4c ),因高排量冲洗作用减轻了岩屑对钻头的研磨。

3 结论

1. 实验室模拟实验表明,钻压、转速、排量对钻井效率的影响权重依次为钻压 > 转速 > 排量,其中钻压超过 12kN 后,扭矩和磨损量急剧上升,需谨慎选择;

2. 针对实验砂岩地层,最优钻井参数组合为:钻压 12kN、转速80r/min 、排量 25L/min ,此时机械钻速达 18.5m/h ,综合效益最佳;

3. 研究成果可为同类储层的现场钻井参数设计提供参考,后续可结合不同岩性(如泥岩、碳酸盐岩)开展对比实验,扩大适用范围。

参考文献

[1] 李根生 , 黄中伟 . 现代钻井工程理论与技术 [M]. 北京 : 石油工业出版社 , 2019.

[2] Moore I. Drilling engineering handbook[M]. Tulsa: PennWell Publishing, 2016.

[3] Beckert L, Smith J. Optimization of drilling parameters using fullscale simulator[J]. Journal of Petroleum Science and Engineering, 2018, 165: 523-531.

[4] 张士诚 , 王瑞和 . 油气钻井工程优化设计 [M]. 东营 : 中国石油大学出版社 , 2020.

[5] 刘修善 . 钻井参数优化的理论与实践 [J]. 石油学报 , 2017, 38(5):587-594.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)