减少工业设备设计中螺栓的使用

王浩

武汉人天包装自动化技术股份有限公司 湖北省武汉市 430200

一、引言

螺栓作为机械连接的核心元件,在工业设备中承担着传递载荷、固定结构的重要作用。然而,过量使用螺栓会导致以下问题:

1. 成本与效率问题

螺栓的过量使用显著增加了设备全生命周期成本。采购、仓储、装配等环节的人力物力消耗随着螺栓数量呈线性增长。例如,某石油炼化企业统计数据显示,每年因螺栓冗余采购导致的成本浪费超过百万元,且装配工时延长 20%以上。此外,大量螺栓需定期维护与更换,进一步增加了运维成本。

2. 可靠性隐患

螺栓连接存在固有缺陷:螺栓孔处易产生应力集中,长期服役下可能导致疲劳裂纹;螺纹松动风险高,在振动环境中易引发连接失效。例如,某核电站冷却系统因螺栓松动导致管道泄漏,造成重大安全事故。此外,螺栓连接形成的多零件装配结构,其整体刚性往往低于一体化结构,影响设备精度与稳定性。

3. 结构美观性

密集的螺栓布局破坏了设备外观的整体性,不利于后期维护与检修。例如,某自动化生产线设备因螺栓数量过多,导致维护时需频繁拆卸,降低了设备可维护性。此外,螺栓连接可能导致装配误差累积,影响设备整体性能。

因此,减少螺栓使用成为现代工业设计的重要课题,需在确保性能的前提下,通过系统化设计方法实现结构优化。

二、设计原则与目标

2.1 核心目标

1. 一体化设计

减少设备中螺栓使用的数量,设备整体结构更加整洁,一体性更好

2. 降本增效

减少零件数量与装配工时,降低采购、仓储及维护成本

3. 可靠性提升

消除应力集中点(螺栓孔周围应力可高达材料屈服强度的 3 倍),降低螺栓松动带来的失效风险

2.2 关键原则

1. 必要性分析

通过载荷路径分析、受力仿真等手段,识别关键载荷路径,仅保留必要连接螺栓

2. 功能集成

将多个功能部件整合为复合结构,如将支撑、连接、密封等功能集成于一体统一螺栓规格(基于 ISO 4014),减少标准件种类,提高装配效率

4. 工艺兼容性

设计方案需与现有制造工艺(如铸造、焊接、3D 打印)兼容,确保可行性与经济性5. 动态设计原则

针对振动、高温等特殊工况,采用柔性连接或智能监测技术替代传统螺栓

三、螺栓数量优化策略

3.1 结构优化技术

1. 拓扑优化

结合载荷识别与路径追踪,对螺栓连接结构和载荷类型进行分析。必要时构建螺栓连接结构的有限元模型,模拟实际工况下的载荷分布。通过仿真分析确定各螺栓的应力/应变分布,识别高载荷区域的螺栓。

一般应按照以下规则筛选关键螺栓:

(1.1)轴向载荷(平行于螺栓轴线)

若载荷通过结合面形心,各螺栓受力均等,在保证承受载荷足够时,可保留部分均匀分布的螺栓。

(1.2)横向载荷或翻转力矩

距离结合面对称轴或形心最远的螺栓承受最大载荷,需优先保留。

(1.3)旋转力矩作用

铰制孔螺栓中,距形心最远的螺栓受力最大,普通螺栓则需均布预紧力。

(1.4)结合面挤压与摩擦

考虑摩擦因数(μ)和预紧力(Ff),普通螺栓的受力需满足  ,保留摩擦系数或预紧力关键位置的螺栓。

,保留摩擦系数或预紧力关键位置的螺栓。

2. 增材制造

3D 打印可实现复杂结构的一体化成型,突破传统制造工艺限制。例如,某航空发动机支架原需 20 个零件和 50 颗螺栓装配,采用钛合金 3D 打印后整合为单件,螺栓数量降为 0,且重量减轻 40%① 。在轻工行业,3D 打印同样有诸多应用案例,如:

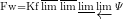

防护罩:通过一体化打印替代传统板件拼接(减少螺栓≥80%)

3. 复合材料应用

通过建立含螺栓连接结构的非线性静力学模型,以结构质量最小化为目标,在满足强度、刚度约束条件下,优化结构布局,减少冗余材料。例如,在某起重机吊臂设计中,通过拓扑优化将螺栓数量减少 30% ,同时提升抗弯性能。

3.2 连接技术替代方案

1. 采用金属密封焊接替代多螺栓法兰

主机机架横梁:将方管与立柱直接焊接,替代法兰螺栓连接(如图 5),减少螺栓≥50%;压力容器:采用密封焊接替代法兰螺栓,消除泄漏风险。

2. 采用卡扣+结构性胶粘剂替代箱体盖板螺栓

电柜门玻璃板:用高强度胶粘剂+卡扣固定,替代螺栓连接,提升密封性;

仪表箱盖板:采用快拆卡扣设计,兼顾拆卸便捷性与连接强度。

3. 采用榫卯+过盈配合替代支架固定螺栓

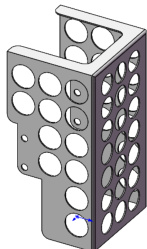

例如 Delta 机械臂转动关节:

原设计:铝臂+钢法兰套(螺栓固定铜套);

优化设计:将钢件过盈压入铝臂,减少螺栓≥90%,同时降低磨损(如图 6)。

通过标准化设计减少螺栓种类,降低采购与库存成本。例如,某制造企业将螺栓规格从 30 种精简至 10 种,管理效率提升 40%9

3.3 螺栓规格精简

选用 12.9 级及以上高强度螺栓,在同等载荷下减少螺栓数量。例如,某风电塔筒采用 10.9 级螺栓替代 8.8级,螺栓数量减少 25%5 。

2. 螺栓规格统一化

3. 特殊涂层螺栓开发

采用防松涂层(如尼龙涂层)、自锁螺纹等技术,减少防松垫圈等辅助零件。例如,某振动筛设备使用自锁螺栓后,松动率降低 80‰ 。

四、验证与风险控制

1. 预紧力计算

基于 VDI 2230 标准校核剩余螺栓的预紧力公式

2. 振动松脱分析

评估 Junker 试验工况下的防松性能

按 IEC 60068-2-64 标准执行

条件:10\~2000Hz 随机振动,3 轴各 1 小时

合格标准:无结构松动,功能零失效

1. 静态测试

4.2 实验验证

逐级加载至 1.5 倍设计载荷(ASTM E8 标准)

2. 疲劳测试

4.3 风险控制措施

按 SN 曲线(如 Goodman 图)验证  次循环寿命3. 可靠性测试开展加速寿命试验、盐雾腐蚀试验等,评估极端环境下的性能表现。

次循环寿命3. 可靠性测试开展加速寿命试验、盐雾腐蚀试验等,评估极端环境下的性能表现。

1.FMEA 分析

识别螺栓替代方案的潜在风险(如焊接变形、粘接失效),制定应对措施(如工艺优化、冗余设计)。2.冗余设计

对关键连接部位保留备用连接结构,提高容错能力。

3.状态监测

采用智能螺栓(含应力传感器)或在线监测系统,实时预警螺栓松动、断裂风险。

五、工程案例

5.1 风电设备塔筒优化

湘电风能研发的模块化多边形超高混塔,通过以下创新减少螺栓使用:采用多边形塔筒结构,利用模具模块化设计,使单套模具可生产多种规格塔筒,连接螺栓数量减少 40% ;应用埋件标准化技术,将法兰连接改为焊接+卡扣混合结构,降低装配难度与成本;结合拓扑优化,优化塔筒壁厚分布,在减轻重量的同时提升抗风性能。

该技术使塔筒制造周期缩短 30% ,成本降低 20‰

5.2 机床立柱设计

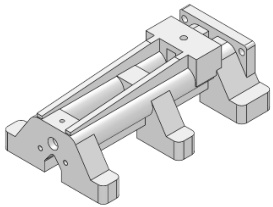

某数控机床公司对其立柱结构进行如下改进:

将原 7 块拼焊板+螺栓连接改为整体铸造结构,螺栓数量从 48 颗减少至 12 颗;

通过有限元分析优化筋板布局,提升抗弯刚度 20% ;

采用热装配工艺,利用过盈配合替代部分螺栓连接,实现零间隙装配。

改进后机床加工精度提升 15% ,装配效率提高 50%⨀ 。

六、结论与展望

在碳中和背景下,减少螺栓使用对工业设备轻量化意义重大。例如:新能源汽车中,电池包螺栓数量减少可显著提升续航里程;航空航天领域,一体化结构设计可减轻结构重量,降低发射成本;船舶制造中,焊接替代螺栓连接可减少腐蚀风险,延长服役寿命。随着智能制造与新材料技术发展,螺栓替代方案将迎来更广阔应用前

减少工业设备设计中螺栓使用是提升产品竞争力的关键路径。通过技术创新与多学科融合,未来有望实现“无螺栓化”设计,推动工业装备向高效、可靠、绿色方向持续发展。

参考文献

1. ISO 4014: Hexagon head bolts 2. VDI 2230: Systematic calculation of high-duty bolted joints 3. IEC 60068-2-64: Environmental testing - Vibration test methods 4. ASTM E8: Standard Test Methods for Tension Testing of Metallic Materials 5. Smith J, et al. Topology optimization of bolted joints under complex loading conditions[J]. Journal of Mechanical Design, 2020.

6. 陈建民. 机械连接设计手册[M]. 机械工业出版社, 2018.

7. 王伟, 等. 基于拓扑优化的螺栓布局轻量化设计研究[J]. 机械科学与技术, 202

4.1 仿真分析

吸盘夹具:用拓扑优化设计减少螺栓,同时提升强度与轻量化

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)