光伏发电系统中逆变器的常见故障及原因分析

李得辉

中国水利水电第十六工程局有限公司 福建福州 350003

引言

近年来,光伏发电技术取得了显著进展,其在能源领域的地位日益重要。光伏发电系统通过光伏板将太阳能转化为直流电,而逆变器则承担着将直流电转换为交流电,并实现与电网的高效连接和功率调节的关键任务。然而,由于逆变器工作环境复杂,受到温度、湿度、灰尘、电网波动等多种因素的影响,其故障率相对较高。据统计,逆变器故障占光伏发电系统总故障的 30%-50% ,严重影响了光伏发电系统的正常运行和发电效益。因此,深入研究逆变器的常见故障及原因,对于提高光伏发电系统的可靠性和稳定性具有重要意义。

1 逆变器常见故障类型分析

1.1 功率单元故障

功率单元故障在逆变器故障中占比较高,约为 40%9 。功率半导体器件如 IGBT 模块,长期处于高电压、大电流的严苛工作环境,自身会逐渐老化,抗过电压、过电流能力随之减弱。当逆变器输出端短路或电网电压大幅波动时,瞬间出现强大的电流冲击,若保护电路响应不及时,IGBT 模块极易因承受过高电流应力而烧毁或短路。同时,散热不良也是一大关键因素。

1.2 软件故障

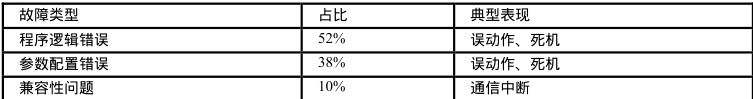

(1)程序漏洞与错误。逆变器的控制软件是其运行的核心,负责实现各种控制算法和功能。然而,软件在开发过程中可能存在漏洞或错误,导致逆变器在运行过程中出现异常行为。例如,程序中的逻辑错误可能导致逆变器在某些特定工况下无法正确响应,出现误动作  软件的兼容性问题可能导致与硬件设备或其他软件系统之间的通信故障。程序漏洞与错误通常表现为逆变器工作不稳定、频繁重启、功能异常等。(2)参数配置错误。逆变器的参数设置对于其性能和运行稳定性至关重要。参数配置错误可能是由于操作人员对设备不熟悉、设置过程中的疏忽或错误理解参数含义等原因造成的。例如,将逆变器的额定电压、频率、功率等参数设置错误,可能导致逆变器无法正常并网或输出功率受限;MPPT 参数设置不当,会影响光伏组件的最大功率点跟踪效果,降低发电效率。参数配置错误会导致逆变器运行异常,无法发挥其最佳性能。如表 1。

软件的兼容性问题可能导致与硬件设备或其他软件系统之间的通信故障。程序漏洞与错误通常表现为逆变器工作不稳定、频繁重启、功能异常等。(2)参数配置错误。逆变器的参数设置对于其性能和运行稳定性至关重要。参数配置错误可能是由于操作人员对设备不熟悉、设置过程中的疏忽或错误理解参数含义等原因造成的。例如,将逆变器的额定电压、频率、功率等参数设置错误,可能导致逆变器无法正常并网或输出功率受限;MPPT 参数设置不当,会影响光伏组件的最大功率点跟踪效果,降低发电效率。参数配置错误会导致逆变器运行异常,无法发挥其最佳性能。如表 1。

表 1 软件故障细分统计

1.3 硬件故障

(1)功率器件故障。功率器件如 IGBT(绝缘栅双极型晶体管)和 MOSFET(金属-氧化物半导体场效应晶体管)是逆变器中的关键部件,承受着高电压和大电流。在长期运行过程中,由于电流过载、电压浪涌、散热不良等原因,功率器件容易出现损坏。(2)电容故障。逆变器中的电容包括滤波电容、直流母线电容等。滤波电容用于平滑逆变器输出的交流电波形,直流母线电容则用于稳定直流母线电压。电容在长期工作过程中,由于电解液干涸、温度过高、电压应力等因素,会出现容量下降、漏电、鼓包甚至爆炸等故障。电容故障会导致逆变器输出电压纹波增大、直流母线电压不稳定,进而影响逆变器的正常工作,严重时可能导致其他部件损坏。(3)电路板故障。逆变器的电路板上集成了各种控制电路、驱动电路和检测电路。电路板故障可能由多种原因引起,如元件老化、虚焊、短路、断路等。例如,电路板上的电阻、电容、电感等元件在长期使用后,可能会出现性能下降或损坏的情况;焊接工艺不良或长时间的机械振动,可能导致焊点松动、虚焊,使电路连接不可靠;电路板受到灰尘、湿气、化学腐蚀等影响,可能会出现短路或断路现象。电路板故障会导致逆变器控制信号异常、驱动能力下降、检测不准确等问题,从而影响逆变器的正常运行。

1.4 通信故障

通讯线缆在敷设和使用过程中,可能会因外力拉扯、挤压、腐蚀等原因导致损坏,使得逆变器与监控系统之间的通信信号无法正常传输。通讯接口处如果存在接触不良的情况,如插头松动、氧化等,也会影响通信质量,甚至导致通信中断。逆变器内部的通讯模块若出现故障,如模块中的芯片损坏、电路断路等,会使逆变器无法接收或发送通信数据,造成通信故障,导致运维人员无法远程获取逆变器的运行状态信息和故障报警。

1.5 保护动作故障

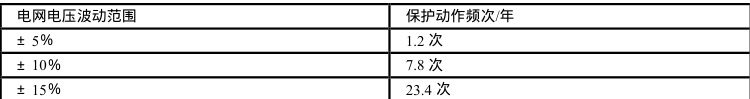

(1)过流保护动作。当逆变器输出电流超过其额定值时,过流保护装置会动作,切断逆变器的输出,以保护设备免受损坏。过流保护动作的原因可能有多种,如负载短路、逆变器内部电路故障、电网电压异常等。例如,当光伏发电系统中的负载设备发生短路故障时,会导致逆变器输出电流急剧增大,触发过流保护;逆变器内部的功率器件损坏或驱动电路异常,也可能导致输出电流失控,引发过流保护。过流保护动作频繁发生,会影响光伏发电系统的正常运行,需要及时排查故障原因。(2)过压保护动作。过压保护用于防止逆变器输出电压或直流母线电压过高,损坏设备。过压保护动作可能是由于电网电压波动过大、光伏组件输出电压异常升高或逆变器内部电压控制电路故障等原因引起的。例如,在光照强度突然增强或电网电压瞬间升高的情况下,光伏组件的输出电压可能会超过逆变器的允许范围,触发过压保护;逆变器内部的电压检测电路出现故障,误判电压过高,也会导致过压保护动作。过压保护动作会使逆变器停止工作,需要对电压异常的原因进行排查和处理。(3)欠压保护动作。欠压保护是为了确保逆变器在正常的电压范围内工作,当输入电压或电网电压低于设定的阈值时,欠压保护装置会动作,使逆变器停止运行。欠压保护动作的原因可能包括电网供电不足、线路压降过大、光伏组件老化或故障导致输出电压降低等。(4)过温保护动作。逆变器内部温度过高时,过温保护装置会启动,使逆变器进入保护状态,停止工作,以避免元器件因过热而损坏。过温保护动作除了与散热系统故障和环境温度过高有关外,还可能是由于逆变器长时间高负荷运行、内部电路短路等原因导致的。例如,逆变器在夏季高温时段连续满负荷工作,其内部温度会不断上升,当超过过温保护设定值时,就会触发过温保护;逆变器内部的电路板短路或功率器件故障,会导致局部发热严重,引发过温保护动作。过温保护动作频繁发生,需要对逆变器的运行状态和散热情况进行全面检查。如表 20

表 2 过压/欠压保护触发与电网质量强相关(某地区数据)

1.6 其他类故障

除了上述常见故障类型外,逆变器还可能出现一些其他类型的故障,约占总故障的 15%o 。这些故障包括绝缘阻值低、交直流断路器跳闸、DC24V 供电回路失电等。表 3 为其他类故障的详细数据统计。

表 3 其他类故障类型及占比分析表

2 逆变器故障预防与维护措施

2.1 功率单元故障预防与维护

(1)定期检查与更换功率半导体器件。建立严格的定期巡检制度,安排专业人员对逆变器的功率半导体器件进行全面外观检查,仔细查看是否存在过热、变色、开裂等异常现象。同时,借助专业的检测设备,如高精度的万用表、示波器等,定期对功率半导体器件的电气性能进行精确测试,包括测量 IGBT 模块的导通电阻、关断时间等关键参数。有数据显示,定期进行电气性能测试可使功率半导体器件早期故障检出率提升 60%以上。根据功率半导体器件的实际使用寿命和运行状况,制定合理的更换计划。一般来说,IGBT 模块的正常使用寿命在 5~10 年,在高温(超过 40℃)环境下运行时,其寿命可能缩短至 3~5 年;而在温度控制良好(25℃左右)的环境中,寿命可延长至 12 年左右。当接近使用寿命时,应加大监测频率,一旦发现性能指标出现明显下降,及时进行更换,以确保逆变器功率转换的稳定性和可靠性。实践表明,及时更换性能下降的 IGBT 模块,可使逆变器功率转换故障减少 55%∘ 。(2)加强驱动电路维护。定期对驱动电路进行细致检查,查看电子元件是否有损坏、老化、变形等情况。使用示波器等专业设备对驱动信号进行实时监测,确保驱动信号的幅值、频率、相位等参数严格符合功率半导体器件的正常工作要求。据统计,驱动信号参数偏差超过 5%时,功率半导体器件故障风险会增加 30‰ 。为保证驱动电路的性能稳定,对驱动电路中的电容、电阻等关键元件进行定期更换,一般可根据实际运行环境和元件质量,每 1~2 年更换一次。有数据显示,按时更换这些关键元件能使驱动电路故障发生率降低 45%9 。同时,采取有效的电磁屏蔽措施,如在驱动电路的电路板周围安装金属屏蔽罩,将驱动电路与外界的电磁干扰源隔离开来,减少电磁干扰对驱动电路的影响,保障驱动信号的稳定传输。

2.2 优化运行环境

(1)温度控制。为逆变器提供适宜的工作温度环境至关重要。在安装逆变器时,应选择通风良好、避免阳光直射的位置。对于室内安装的逆变器,可通过安装空调或通风设备来调节室内温度,确保逆变器工作环境温度在其允许的范围内。对于户外安装的逆变器,可采用遮阳罩、散热风扇等措施来降低设备温度。加装散热系统后能能够降低温度 15℃,故障率减少 40% ;(2)湿度控制。为防止湿度对逆变器造成损害,应保持逆变器安装环境的干燥。对于室内环境,可使用除湿设备将湿度控制在合适的范围内。在户外安装逆变器时,应确保逆变器外壳具有良好的防水性能,避免雨水进入设备内部。同时,定期检查逆变器外壳的密封情况,如有损坏应及时修复或更换。另外,可在逆变器内部放置干燥剂,吸收可能存在的湿气,提高设备的绝缘性能。当湿度控制在 60%以下时,电路板腐蚀风险下降 78%;(3)防尘与防杂质。为减少灰尘和杂质对逆变器的影响,可在逆变器的进风口和出风口安装防尘网,过滤空气中的灰尘和杂质。定期清理防尘网,防止其堵塞影响通风效果。对于安装在灰尘较大或有腐蚀性气体环境中的逆变器,可考虑采用密封机柜,并定期对机柜内部进行清洁。

2.3 通信类故障预防与维护

日常运维中,定期对线路进行全面巡检,重点查看线路绝缘层有无老化、脆裂迹象,及时发现并更换受损部分。检查线路连接接头,确保连接紧密,对松动接头立即紧固,并做好防水、防潮处理,防止接头氧化、腐蚀。在易受外力影响区域,对线路采取防护措施,如加装线槽、线管,避免线路被拉扯、挤压。针对通信设备,采购时严格筛选,确保调制解调器、网卡等设备质量可靠且与系统其他设备兼容性良好。建立设备运行状态监测机制,借助专业工具定期检测设备硬件参数,如芯片工作温度、电源电压等,一旦发现异常及时排查处理。在接口与参数设置环节,连接逆变器与其他设备时,依据设备接口电气特性,精准匹配连接线缆和适配器,杜绝接口不匹配问题。仔细核对通信参数设置,包括波特率、校验位、数据位等,保证与设备要求严格一致,并在设置完成后进行全面通信测试,验证数据传输准确性。在通信设备周边安装电磁屏蔽罩,减少逆变器自身及周边设备电磁辐射影响。

2.4 改善电网条件

(1)电压与频率调节。为确保逆变器在稳定的电网电压和频率下运行,可安装电压调节器和频率调节器。电压调节器能够根据电网电压的变化自动调整输出电压,使逆变器的输入电压保持在正常范围内(一般为额定电压的± 10% )。频率调节器则可对电网频率进行监测和调整,保证逆变器与电网频率同步(我国电网频率一般为 50Hz,允许偏差± 0.2Hz )。同时,定期对电网电压和频率进行检测,及时发现异常情况并采取相应的措施进行处理。有数据显示,每周进行一次电压和频率检测,可使因电压、频率异常导致的故障发现时间提前 3~5 天。(2)谐波治理。电网中的谐波会对逆变器产生严重的干扰,导致其控制电路异常,输出电流和电压波形畸变,甚至引发逆变器故障。为减少谐波对逆变器的影响,可在逆变器的交流输入端安装滤波器,对电网中的谐波进行滤波处理。滤波器可根据谐波的频率特性进行选择,如采用无源滤波器可有效滤除特定频率的谐波,采用有源滤波器则可对多种频率的谐波进行动态补偿。

2.5 其他类故障预防与维护

在安装时,选用绝缘性能优良的线缆与设备,并确保安装环境干燥,避免潮湿空气侵蚀导致绝缘性能下降。若发现绝缘阻值低于规定值(一般要求不低于 1MΩ ),及时排查受潮、老化或破损部位,对受潮处进行干燥处理,更换老化、破损的绝缘材料或线缆。有数据显示,及时处理绝缘阻值低的问题后,因绝缘故障导致的逆变器停机时间可减少 70‰ 。日常运维中,注意保持设备清洁,防止灰尘、污垢堆积影响绝缘效果。设备清洁度提高后,绝缘性能可提升 20%~30%∞ 交直流断路器跳闸可能由过流、短路或断路器自身机械机构故障引发。定期检查逆变器输出电流,避免长时间过载运行,合理规划系统负载,确保电流在断路器额定范围内(一般不超过额定电流的 80% )。安装短路保护装置,实时监测线路短路情况,一旦发生短路能迅速切断电路(切断时间不超过 0.1s),保护设备安全。对于 DC24V 供电回路失电故障,首先要保证供电电源稳定可靠,定期检测电源输出电压、电流(建议每月检测一次)。对供电回路中的线缆、接头进行细致检查,防止因松动、氧化导致接触不良而失电。可在回路中安装冗余电源,当主电源出现故障时,备用电源能自动切换投入使用(切换时间不超过 0.5s),保障供电连续性。安装冗余电源后,因 DC24V 供电回路失电导致的设备停机概率可降低 90%⨀

结语

综上所述,光伏发电系统逆变器的常见故障类型包括硬件故障、软件故障、通信故障、过热故障和保护动作故障等,这些故障的产生原因与环境因素、电网因素、设备自身因素以及运维管理因素密切相关。为了提高逆变器的可靠性和稳定性,保障光伏发电系统的正常运行,需要从多个方面入手。在设计和制造环节,应确保逆变器具有合理的电路设计、良好的散热性能和高质量的元器件,减少设备自身缺陷带来的故障隐患。在运行过程中,要加强对环境因素和电网因素的监测与调控,为逆变器创造良好的工作条件。同时,建立完善的运维管理制度,加强日常维护和巡检工作,提高运维人员的技术水平,确保能够及时准确地诊断和修复逆变器故障。通过以上综合措施的实施,可以有效降低逆变器的故障率,提高光伏发电系统的发电效率和经济效益,促进光伏发电产业的健康发展。

参考文献

[1]贺志成.浅谈备件联储模式在风电,光伏发电运维中的应用[J].科学与信息化,2024(1):147-149.

[2]裴培明,宋征,潘哲伟.光伏发电作为热电厂备用电源的探讨[J].自动化应用,2023,64(4):89-91.

[3]邱燕.光伏发电系统蓄电池充电分析及其控制设计[J].微电机,2023,56(9):41-43,49.

[4]曹宇超,邓少寅.光伏发电项目中直流电能计量仪表的优化研究[J].通信电源技术,2024,41(11):62-64.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)