普通车床主轴加载装置设计研究与探讨

何稳利

上海汉虹精密机械有限公司 上海 200444

引言:机床行业是国民经济的基础装备产业,是装备制造业发展的重中之重。目前机床制造行业市场需求量下降,因此提高机床的可靠性、提高机床的质量,将产品做精是我国机床制造业在全球市场保持竞争力的关键。但是国产机床在可靠性上和国外机床有很大差距,也是阻碍国产机床快速发展的一个因素。因此提高国产机床的可靠性、提高国产机床的稳定性非常重要。

可靠性指的是产品的质量在规定时间内完成工作任务。如果机床可靠性低,那么机床在使用时就一定会出现一些问题,会出现产品质量低、故障率高等现象,甚至造成用户零件报废,影响用户正常生产,也给用户的交货期产生影响,进而会影响用户的声誉。近年来,我国国产机床取得了很大进步,特别是机床可靠性得到了明显提高,但是与机床先进国家之间还存在着较大差距,主要体现在稳定性差。机床的可靠性已成为衡量一个地区乃至一个国家机床制造业综合实力的重要标志。

为提高机床可靠性,就必须对机床进行可靠性检测。因此如何安全、有效、经济的进行机床可靠性试验就显得尤为重要。

通常普通车床床头箱装配完成后,先在床头箱试车台上进行空运转试车,这样可以对床头箱内传动系统如齿轮等进行研车,同时床头箱在试车完成后安装检具进行精度检查,如精度超差则进行装配调整。在整机装配完成后,则还需要做整机切削试验。这样做的目的一是可以检查机床的精度、特别是试车样件的精度,同时由于加了负载,可可以检验主轴系统的刚性,如果刚性不足,主轴系统内零件可能损坏,需要更换零件,由于此时已是整机状态,更换和调整比较麻烦,往往会影响机床交货周期,对客户和机床生产厂家造成损失。

本文所设计的主轴系统加载装置,是在整机装配之前,床头箱装配完成并且空运转试验后进行,这样就可以模拟机床在加工过程中,提前对主轴系统的加工性能进行试验,如果机床主轴传动系统有什么问题,这时就可以发现,从而对床头箱内零件进行更换,同时可以不用切削试车料。普通车床主轴箱加载装置加载装置结构简单、使用十分方便,适用于普通车床主机生产厂家。下面我们就来研究如何通过对普通车床主轴加载装置的设计,来实现对机床可靠性的检测。

首先拟定设计流程为:

1、搜寻和学习相关磁粉制动器资料,进行加载装置运转原理分析。

2、进行普通车床主轴加载装置方案设计。

3、运用计算机三维实体仿真设计进行方案细化,确定磁粉制动器形式和规格。4、出工程图。

加载装置的具体设计过程

一、元器件选择

1、选择磁粉制动器

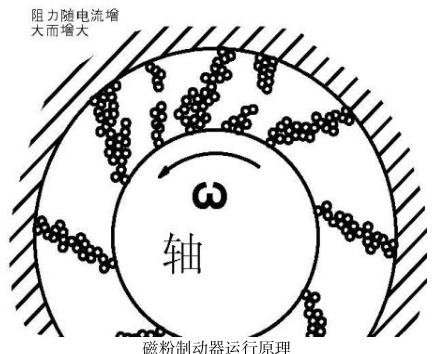

磁粉制动器是一种传动元件,由传动单元(输入轴)以及从动单元(输出轴)合并而成,并在两单元之间填充磁粉。工作原理为:在磁性线圈不导电时,传动轴不向从动轴传递转矩。当线圈电磁通电时,磁粉制动器由于磁力的作用而吸引磁粉产生硬化现象,输入轴和输出轴之间会传递转矩。由于磁粉制动器响应速度快,结构简单,常用于机械的测功加载以及机械制动。

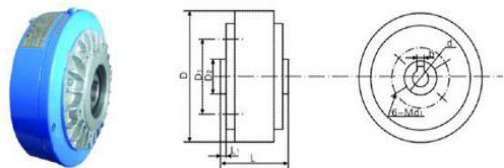

CZK-型空心轴式磁粉制动器

CZK-5 型空心轴式磁粉制动器

由于磁粉式离合器所提供的制动力可调节我们选择磁粉式制动器提供所需要的负载力,具体选用 CZK-5 型空心轴式磁粉制动器。

2、选择张力控制器

张力控制器是一种由单片机或者一些嵌入式器件及外围电路开发而成的系统,实际上就是一种仪表。工作原理为:先设定要求控制的张力值,再输入张力传感器的信号作为张力反馈值,通过比较得出偏差后,输入到 PID 等控制器进行处理,以达到偏差最小,系统响应最快的目的。

当线圈通电时,磁粉在磁力线作用下产生磁链,从而使输出轴与输入轴成为一刚体而旋转,并在超载时产生滑差,此时为工作状态,从而达到传递扭矩的目的。

我们选择 Wlk-A 型手动张力控制器(稳流电源)对磁粉制动器进行控制。

Wlk-A 型手动张力控制器

二、主轴加载装置的设计

1、进行普通车床主轴加载装置方案设计。

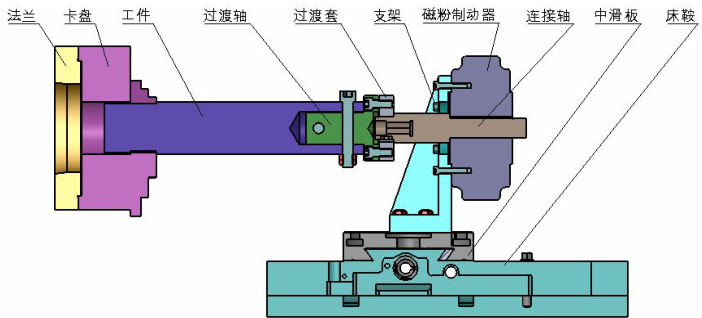

经分析,主轴加载装置拟定的方案为:在普通车床卡盘上先夹持一工件(相当于试车料),然后通过中间机构连接到磁粉制动器上,再将磁粉制动器通过支架固定到床鞍(中滑板)上。再通过张力控制器电气面板上的按钮调节励磁电流大小,以调整加载力,实现对机床的加载。

2、进行主轴加载装置的结构设计

方案拟定后,接下来进行主轴加载装置的具体结构设计。我们需要将加载装置固定到机床上,由于普通车床的中间部分为床鞍和中滑板,而中滑板上面装有刀架,加载装置无法直接固定到中滑板上。但是如果拆掉刀架后,我们可以将加载装置通过 T 型槽螺钉固定到中滑板环形槽上。因此我们先大致设计一个固定磁粉制动器的支架,为三角架结构,三角架通过 T 型槽螺钉固定到中滑板上,磁粉制动器用螺钉固定到三角架上。

接下来我们设计一个连接轴,用于将磁粉制动器的制动转矩传到主轴系统。由于不同的床头箱中心高不同,同时为了组装方便,我们设计一个过渡轴,过渡轴和连接轴之间用过渡套相连。过渡轴轴向不同位置处加工有两个通孔,两个通孔回转方向上为 90 度。为了装配方便,工件和过渡轴之间设计为间隙配合,过小的间隙会使工件安装困难,过大的间隙会使装置有较大的同轴度,造成运转时装置摆动较大,影响装置运转安全,同时容易造成装置和磁粉制动器损坏,这里我们设计时直径差值为0.5mm⨀ 。

具体三维结构如下图所示:

主轴加载方案示意图

工作时,卡盘夹持工件转动。在转动中,磁粉制动器阻碍工件转动,将转矩通过连接轴、过渡轴、工件传递到卡盘,进而可以将转矩传递到主轴系统,从而模拟车床车削时所受切削抗力,对机床床头箱机构可靠性进行检测。

3、运用 Solidworks 计算机三维实体仿真软件进行方案细化,确定磁粉制动器规格,并确定方案中的零件模型和标准件型号和规格。

4、完成主轴加载装置组装图和零件加工图,以及加工件和外购件明细表。完成主轴加载装置的生产。

5、完成主轴加载装置的装配,装配过程中需注意:

支架底面需配磨,以保证卡盘中心和工件中心高度一致。

结语

设计普通车床主轴加载装置的最终目的是对普通车床进行故障排除,如检查轴承的状态,检查齿轮、拨叉等是否受损,这就需要选择恰当的排除措施。一般情况下,轴承零部件损坏,可直接更换零部件。齿轮、拨叉受损或断裂,就需要更换齿轮或拨叉,以此来解决故障问题。我们在做试验时就发现过床头箱内滑移齿轮拨叉和滑块因受力而磨损现象。普通车床主轴加载装置设计和制作完成后,就可以进行机床可靠性试验,并根据试验情况,不断改进机床设计、提升机床质量,只有这样生产的机床才能更受用户欢迎和认可。

普通车床主轴加载装置,使国产普通车床模拟真实工况进行床头箱可靠性试验,激发、暴露产品的故障,为产品的可靠性评估提供实用的基础数据,并通过改进和完善机床结构和性能,不断提高机床的设计、工艺水平。使用主轴加载装置进行床头箱可靠性检测还减少了试车料的消耗,减少了刀具使用,有利于绿色环保生产,同时有效降低了操作人员的劳动强度,是一种简单可行的方法,可以在实际生产中进行推广和应用。

参考文献

[1]曹帅辉《防护工程》2019 年第 5 期。

[2]肖昌汉.铁磁学[M].北京:海潮出版社,1999。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)