大型储能项目设备吊装技术研究

王肖孟

中核坤华开封能源发展有限公司 475000

引言

大型储能项目具有设备体积大、重量高、布局复杂等特点,设备吊装面临 “高精度定位、高安全要求” 的挑战。其中,吊装设备选型作为技术方案的核心,需综合考虑设备参数、作业环境、经济性等多重约束。目前,行业内针对储能项目吊装设备选型的系统性研究相对匮乏,工程实践中常依赖经验判断,导致设备匹配度不足、安全隐患突出等问题。本文以中核汇能濮阳县独立储能项目为载体,构建 “理论分析 — 参数匹配 — 安全验算 — 工程验证” 的选型体系,为同类项目提供科学的决策依据。

1. 吊装设备选型核心要素体系

1.1 设备物理参数

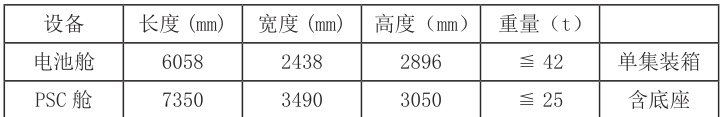

表1 储能设备相关尺寸参数

1.2 作业环境参数

空间约束:储能区占地面积约 900 平方,分南北两区,每套储能单元由 2 台电池舱和 1 台 PSC 舱组成,设备基础间距3.5-6 米,需考虑吊车站位空间与回转半径。

1.3 技术标准与规范

国标规范:《起重机安全规程》(GB 6067.1-2010)要求吊装安全系数≥1.1,钢丝绳安全系数 ⩾5

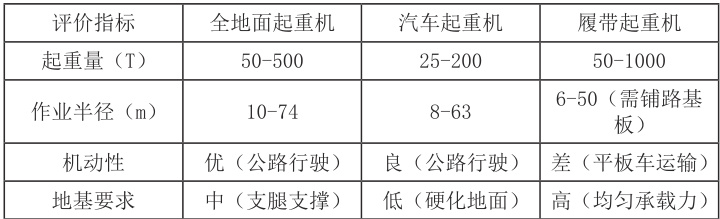

2 起重机类型比选

2.1 全地面起重机(代表机型:徐工 XCA500L8)

优势:兼具汽车起重机的机动性与履带起重机的越野能力,全轮转向、全桥驱动,适合复杂地形。

适用场景:重型设备( >40T )、高精度定位需求,作业半径 20-70 米,需频繁转场但对地基承载力要求较高的场景。

2.2 汽车起重机(代表机型:三一重工 SAC1300T)

优势:机动灵活,支腿跨距调节方便,适合分散作业。

适用场景:中等重量设备(20-50T)、作业区域相对开阔、对转场效率要求高的场景。

2.3 选型决策矩阵

3 设备配置策略

根据设备布局与重量差异,将储能区划分为核心区域(中央 3 套储能单元)与周边区域(西侧5 套、南北侧各 1 套):

核心区域:电池舱集中布置,单台重量 42T,吊装精度要求 ±5mm ,选用徐工 XCA500L8 全地面起重机。其 500T 额定起重量、85 米主臂、120T 配重,满足 24 米作业半径内起吊 42T 设备,安全系数 1.14(>1.1)。

周边区域:电池舱与 PSC 舱分散布置,设备间距 10-15 米,电池舱42T、PSC 舱 25T,选用三一 SAC1300T 汽车起重机。130T 额定起重量、73 米主臂、50.5T 配重,在 10 米作业半径内可起吊 53T(电池舱安全系数1.26),12 米半径内起吊 45T(PSC 舱安全系数 1.8),满足效率与安全要求。

4 吊装设备选型实践

4.1 钢丝绳选型与安全验算

4.1.1 选型原则

类型选择:核心区域静态吊装(低频率弯曲)选 6×19 类(钢丝粗、耐磨),周边区域动态作业(频繁弯曲)选 6×37 类(柔软性好)。

规格计算:安全系数 K= 钢丝绳破断拉力 / 设备重量 ⩾5 。

4.1.2 核心区域电池舱(42T)

选用 6×19 类,公称抗拉强度 1700MPa ,直径 23mm 钢丝绳:破断拉力总和 Σ=Σ 34200kgf=335.76kN(1kgf=9.81N)实际破断拉力 =0.85×335.76=285.4kN (考虑捻制损耗系数 0.85)

安全系数 K=285.4/42=6.8>5 ,满足要求。

4.1.3 周边区域电池舱(42T)与 PSC 舱(

电池舱选 6×37 类直径 26mm 钢丝绳:

破断拉力总和 =501.5kN ,实际破断拉力 =0.82×501.5=411.23kN K=411.23/42=9.8>5

PSC 舱选 6×37 类直径 21.5mm 钢丝绳:

破断拉力总和 =348.5kN ,实际破断拉力 =0.82×348.5=285.77kN

K=285.77/25=11.43>5

综上,周边区域电池舱和PCS 舱吊装选择6X37 类,直径 26mm 钢丝绳,在保障安全的前提下,能加快施工进度。

4.3 吊车性能参数匹配分析

4.3.1 徐工 XCA500L8 关键参数

起重臂工况:吊装核心区域电池舱时,采用 32.1 米主臂(避免超长臂变形),作业半径 24 米,额定起重量 48T( >42T ),起重臂仰角 75∘ (最佳效率角度)。

支腿布置:全伸支腿跨距 9.4m×9.6m ,接地比压 0.85MPa ,经地基处理后场地承载力 1.2MPa,满足稳定要求。

4.3.2 三一 SAC1300T 关键参数

起重臂工况:吊装周边电池舱时,采用 36.5 米主臂,作业半径 10 米,额定起重量 53T ;吊装 PSC 舱时,作业半径 12 米,额定起重量 45T,均预留 20% 以上安全裕度。

机动性设计:轴距 6.8 米,最小转弯半径 12 米,满足相邻设备基础间3 分钟快速转场。

5 选型关键技术点

5.1 基于重心分析的吊具布置优化

电池舱:底部 8 个吊柱(单侧 4 个),采用四点吊装,钢丝绳与水平面夹角 60∘ (计算得单个吊点受力 12.25T,小于钢丝绳许用拉力 14.27T)。

PSC 舱:重心偏后(因底座配重),吊具前移 200mm ,使起吊力线通过重心,避免翻转力矩

5.2 安全验算体系

抗倾覆力矩:核心区域吊车抗倾覆安全系数 K1=1.45>1.15 (规范值)。

地基沉降:通过载荷试验,500T 吊车支腿处最大沉降量 3mm ,130T吊车沉降量 2mm ,均 <5mm 允许值。

结论

选型方法论:构建 “参数分析 — 类型比选 — 安全验算 — 动态优化”的四步选型法,解决储能项目多约束条件下的设备匹配问题。

工程价值:通过分区配置全地面起重机与汽车起重机,实现重型设备高精度吊装与中等设备高效作业的协同,为同类项目提供可复制的实施路径。

参考文献

[1]GB6067.1-2010 《起重机械安全规程 》

[2]GB/T 22415-2008 《起重机对试验载荷的要求》

[3]JBT8521.1-2016《扁平吊装带》

[4]GB/T44026-2024 《预制舱式锂离子电池储能系统技术规范》

[5]NB/T 10393-2020《储能电站施工规范》

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)