铸铁叶轮在单吸与双吸泵中的性能优化与理论探析

张占儒 姜宗旭 许福生

北京航天试验技术研究所 北京 100074

1 引言

水泵作为工业与民用领域关键流体输送设备,其性能直接影响系统能效与运行可靠性。单吸泵与双吸泵因其结构特性与应用场景差异,广泛应用于多种工况,其中叶轮作为核心部件对其水力性能与使用寿命起决定性作用。铸铁材质因其优异的经济性与机械强度,成为叶轮制造中的常见选择,尤其在大型双吸泵设计中占据重要地位。以 SL0150-570A 双吸泵为例,其运行参数揭示了叶轮设计在高流量与扬程条件下的潜在优化空间。

当前,针对叶轮的理论研究尚缺乏系统性探讨,尤其在材质特性与几何参数对性能影响的深层机制方面。本文聚焦于铸铁叶轮在单吸泵与双吸泵中的性能表现,旨在通过理论分析揭示其水力效率与耐久性的内在关联。基于 SL0150-570A 的具体工况,探讨叶轮几何设计与材质属性的协同效应,分析其在实际运行中的优劣势。研究内容涵盖叶轮结构优化、表面处理策略及长期可靠性评估,力求为水泵设计提供理论参考。结合当前工业需求与设备特性,本文期望深化对铸铁叶轮性能的理解,探索提升能效与使用寿命的潜在路径,为后续工程实践奠定基础。

2 水泵叶轮概述

2.1 单吸泵与双吸泵的叶轮结构特点

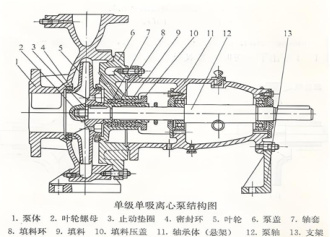

水泵叶轮结构设计直接决定其水力性能与适用范围。单吸泵叶轮以单侧进水方式运行,图 1 展示其典型结构,特征在于进水口位于叶轮一侧,流体沿单一方向进入叶轮通道 [1]。叶轮通常采用径向或半轴流形式,结构紧凑,适用于中小流量与中等扬程工况。图1 中,组件如1(泵体)、5(叶轮)与 12(泵轴)协同工作,体现单吸泵在简化制造与安装中的优势。然而,其单向进水特性易引发局部流场不均,潜在影响效率与抗气蚀能力。

图 1 单吸水泵结构图

1. 泵体;2. 叶轮螺母;3. 止动垫圈;4. 密封环;5. 叶轮;6. 泵盖;7. 轴套;8. 填料环;9. 填料;10. 填料压盖;11. 轴承体(悬架);12. 泵轴;13. 支架

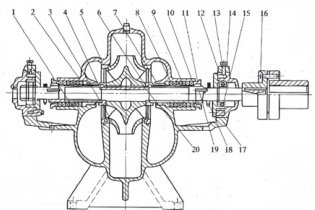

相比之下,双吸泵叶轮采用双侧进水设计,图2 呈现其剖面布局,进水口分布于叶轮两侧,流体对称进入叶轮内部[2]。图2 中,2(泵盖)、3(叶轮)与 1(泵体)等部件构成双吸结构,显著提升了流量容量与水力稳定性,适配高流量与高扬程需求。以 SL0150-570A 为例,其双吸叶轮设计支持 5112 m3/h 流量,体现出优越的输送能力。双吸布局有效降低轴向推力,延长轴承寿命,但复杂结构增加制造难度与维护成本[3]

图 2 双吸水泵结构图

1. 泵体;2. 泵盖;3. 叶轮;4. 泵轴;5. 密封环;6. 轴套;7. 填料套;8. 填料;9. 水封环;10. 压盖;11. 轴套螺母;12. 轴承体;13. 固定螺钉;14. 轴承体压盖;15. 滚动轴承;16. 联轴器;17. 轴承端盖;18. 挡水圈;19. 螺杆;20. 键

两者叶轮在几何参数与材料选择上差异明显,铸铁材质在双吸泵中因其耐磨性与经济性尤为突出,需结合具体工况优化设计。图 1 与图2 结构对比揭示,单吸泵适用于紧凑场景,双吸泵则在大型系统中展现更高性能潜力。

2.2 铸铁材料在叶轮中的应用

铸铁因其良好的铸造性能与成本优势,在水泵叶轮制造中应用广泛,尤其适用于单吸泵与双吸泵的复杂工况。图 1 与图 2 分别展示单吸泵与双吸泵结构,其叶轮(图 1 中 5 号部件,图 2 中 3 号部件)多采用铸铁材料,以应对高强度流体冲击。以 SL0150-570A 双吸泵为例,其叶轮需承受 1488 r/min 转速下的长期运行,铸铁的高硬度与耐磨性确保了结构的稳定性。高铬铸铁作为一种常见选择,通过优化成分可进一步提升抗磨损能力,适用于输送含固体颗粒的介质[4]。

铸铁材质的耐蚀性较弱,易受水质影响而发生腐蚀,尤其在长期运行中可能导致叶轮表面性能下降。表面改性技术成为提升铸铁叶轮耐久性的有效手段,如通过激光定向能量沉积技术在叶轮表面形成铜合金涂层,能够显著改善其耐腐蚀与抗疲劳性能 [5]。铸铁叶轮在单吸泵中因结构紧凑而对材料均匀性要求较高,而在双吸泵中则需关注其对称性与重量分布对整体平衡的影响。实际应用中,铸铁叶轮需结合工况特性进行针对性优化,以平衡性能与经济性之间的关系。

3 叶轮性能影响因素的理论分析

3.1 叶轮几何参数的影响

叶轮几何参数对水泵水力性能与运行稳定性影响显著,关键要素包括叶片数量、角度与直径等。以双吸泵 SL0150-570A 为例,其初始叶轮设计为6 片叶片,叶片角度为 20∘ °,叶轮直径为 θ570mm ,在此参数下运行流量为 5112 m3/h ,扬程为 47m⨀ 。几何设计直接决定流场分布与能量转换效率。叶片数量影响流体通道宽度,过少导致压力损失加剧,过多增加摩擦阻力,需根据工况权衡。叶片角度与叶轮直径协同作用,调节流体进出速度,影响扬程与效率。叶轮直径增大能提升扬程能力,但加剧空化风险,尤其在高转速条件下。

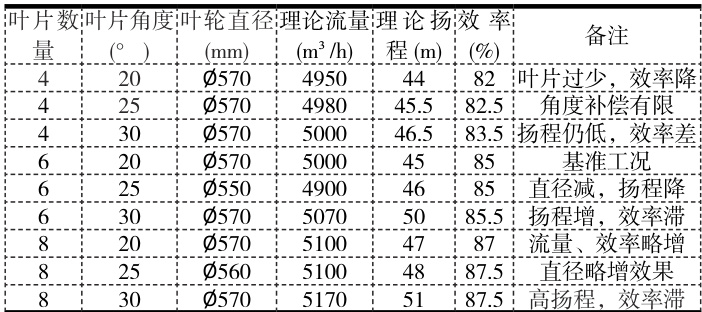

单吸泵叶轮因单侧进水,几何参数调整需注重入口流量均匀性,避免局部涡流。双吸泵叶轮通过对称布局优化流体分布,微调几何参数可降低轴向力与振动幅度。基于文献 [6] 理论模型结合 SL0150-570A 实际工况参数,我们通过对比不同参数组合对理论水力性能的影响来确定优化方案。主要考虑的因素包括流量、扬程、效率以及对空化风险的抑制。经过多组参数的理论分析与权衡,我们确定了优化方案:将叶片数量增至8 片,叶片角度调整至25°,叶轮直径调整为 0560mm 。

表 1 计算了特定叶片数量、角度及直径组合下的理论水力性能。数据显示,优化后的叶轮性能显著提升:流量可达 5150m3/h ,扬程可提升至 49m ,效率达到 88% ,这相比于初始设计(流量 5112m3/h ,扬程 47m ,理论效率约 85% )是一个显著的性能提升。叶片数量减少至 4片时,流量、扬程和效率均低于6 片和8 片叶片。

表 1 叶轮几何参数对 SL0150-570A 水力性能的理论影响

3.2 叶轮材质特性对性能的影响

叶轮材质特性对水泵性能与寿命有深远影响,尤其在硬度、抗腐蚀性和抗疲劳能力等方面。以 SL0150-570A 双吸泵为例,其叶轮材质直接决定水力效率和结构稳定性。该泵在 5112 m3/h 流量和 1488 r/min 转速下运行,常用铸铁叶轮因硬度高、耐磨性强,适合长期使用,但抗腐蚀性较弱,易受介质侵蚀,导致表面损伤和内部缺陷如气孔引发的应力集中,降低耐久性。高强度铸铁通过合金化提升抗拉强度,优化能量传递效率[7]。然而,材质失谐可能引发振动,扰乱叶轮平衡,加剧磨损。以 1000kW 功率为例,铸铁叶轮承受较大离心力,其密度和弹性模量影响转子稳定性 [8]。抗疲劳性尤为关键,循环载荷下微裂纹扩展会削弱强度。材质选择需匹配工况,高铬铸铁耐磨性强,适合含颗粒介质;涂层强化铸铁则提升抗腐蚀性。双吸泵对称结构要求材质均匀,以避免流体分布不均。铸造微观结构影响表面粗糙度和水力损失,需平衡力学性能与环境适应性。

表 2 不同材质对 SL0150-570A 叶轮性能影响的量化分析

数据显示,高铬铸铁在耐久性和效率上更优,涂层强化铸铁显著提升抗腐蚀性。优化设计时,需平衡抗疲劳性与耐蚀性,确保水泵高效稳定运行。

4 双吸泵叶轮的性能优化策略

4.1 叶轮设计优化的理论方法

双吸泵叶轮设计的优化旨在提升水力性能与运行稳定性,其理论核心在于几何参数与结构布局的精确调整。以 SL0150-570A 泵为例,在流量 5112 m3/h 、扬程 47m 的工况下,叶片角度与数量的优化可显著改善流场均匀性,减少压力脉动。研究表明,负积叠设计通过调整叶片排列角度,平滑流体压力变化,抑制脉动,提升稳定性,尤其适用于高流量场景 [9]。这一方法通过减少局部涡流与流体冲击,增强了叶轮的水力效率。

叶片交错布置是另一关键优化路径。以 SL0150-570A 的 1488r/min 转速为例,该设计改变流体进入通道的频率分布,削弱周期性扰动,从而降低振动与噪声 [10]。理论上,交错设计改善流体分离,提升效率。叶轮直径与叶片高度的匹配调整对性能至关重要。适当增大直径可提升扬程,但需避免空化风险;优化叶片高度则平衡流量与扬程,减少能量损失,为 1000kW 功率需求提供高效能量转换。

优化流程分为三个阶段:分析流体动力学特性以识别设计缺陷;调整叶片几何以提升流动稳定性;验证机械可靠性以确保长期运行。叶轮对称性设计通过双侧进水实现流体平衡,但几何偏差可能导致轴向力不均,影响寿命。叶片表面流线型设计则通过平滑曲率降低阻力,进一步提升效率。综合理论分析与工况数据,优化设计在流场稳定性和机械可靠性间实现协同提升,为SL0150-570A 的性能改进提供科学依据。

图 3 优化叶轮设计平衡流动稳定性和机械可靠性

4.2 叶轮表面处理与维护策略

双吸泵叶轮的表面处理与维护策略对延长使用寿命与提升运行稳定性至关重要。以 SL0150-570A 双吸泵为例,其铸铁叶轮在 5112 m3/h 流量与 1488r/min 转速下运行,表面面临流体冲刷与磨蚀挑战。针对含泥沙介质,叶轮吸力面易出现剥蚀与点蚀,研究表明冲蚀效应随颗粒浓度增加而加剧,逐步削弱水力性能[11]。表面强化技术成为有效应对手段,通过热喷涂或激光表面处理形成耐磨层,显著提升叶轮抗磨损能力。

维护策略需关注叶轮潜在失效模式。以 SL0150-570A 为例,高负荷运行可能导致叶片根部或轮毂连接处断裂,分析显示断裂源于微裂纹扩展与应力集中 [12]。定期检测采用超声波或磁粉探伤技术,识别表面与内部缺陷,结合局部补焊或热处理恢复结构完整性。针对腐蚀问题,可施加防蚀涂层,适应不同水质环境,减缓表面劣化。维护周期需根据工况调整,含固体颗粒介质下建议缩短检查间隔。SL0150-570A 的运行数据表明,表面处理与维护的协同作用直接影响叶轮耐久性,优化涂层材料与检测频率可有效保障长期高效运行。

5 基于 S L0150- 570A 的双吸泵叶轮性能评估

5.1 运行参数与效率的理论分析

SL0150-570A 双吸泵叶轮性能评估需基于其运行参数与效率特性进行理论剖析。该泵在5112 m3/h 流量、 47m 扬程与 1488 r/min 转速下运行,1000kW 功率消耗反映了能量转换效率的潜在优化空间。理论分析表明,流量与扬程的匹配关系直接影响水力损失,叶轮几何设计需适应高流量工况以维持稳定输出 [13]。压力脉动作为关键指标,交错叶片布局可有效降低脉动幅值,改善流场均匀性,从而提升效率。SL0150-570A 的运行数据显示,转速与扬程成正比关系,高转速下可能加剧空化风险,需通过参数调整控制。

效率优化与轴冷技术密切相关,理论上通过优化冷却设计降低轴承温升,可减少能量损耗,提升整体性能 [14]。以 SL0150-570A 为例,其双吸结构通过对称进水减轻轴向推力,理论效率可达 85%-88% ,但实际运行中摩擦与涡流损失限制了潜力。叶轮与泵体的间隙设计对效率影响显著,过大间隙增加回流损失,过小则易引发机械磨损。结合工况特性,运行参数的理论分析需聚焦流量调节与转速匹配,探索能量利用率的最大化路径,确保SL0150-570A 在高负荷下的长期稳定性。

5.2 叶轮长期运行的可靠性分析

SL0150-570A 双吸泵叶轮在长期运行中的可靠性受工况与材质特性共同制约。其运行参数为5112 m3/h 流量、 47m 扬程与 1488r/min 转速,铸铁叶轮需承受持续的流体冲击与机械应力。理论分析表明,含泥沙介质对叶轮的非定常磨损效应显著,泥沙颗粒的冲蚀作用导致叶片表面逐渐劣化,特别是在吸力面与叶片出口区域,磨损速率随运行时间延长而加剧 [15]。这种磨损不仅削弱叶轮结构强度,还可能引发局部振动,影响整体稳定性。

铸铁材质的抗疲劳性能在高负荷下成为关键限制因素。SL0150-570A 的 1000kW 功率需求下,叶轮长期运行可能因微裂纹扩展导致疲劳失效。理论上,运行温度与转速波动会加剧材质内部应力集中,降低耐久性。叶轮的对称性设计虽减轻轴向力,但铸造缺陷如气孔可能成为失效源。针对泥沙磨损,优化叶片表面硬度与流道设计可延缓劣化进程。结合 SL0150-570A 的实际工况,长期可靠性需通过强化材质性能与调整运行参数共同保障,延长叶轮使用寿命。

6 结语

本文通过理论分析探讨了铸铁叶轮在单吸泵与双吸泵中的性能表现,以 SL0150-570A 双吸泵为案例,系统评估了叶轮设计、材质特性与运行参数对水力性能与可靠性的影响。研究表明,叶轮几何参数优化能显著提升流量与扬程匹配效率,而材质特性直接决定了耐磨性与抗疲劳能力。针对双吸泵叶轮,提出通过负积叠设计与表面强化技术改善流场稳定性与耐久性。SL0150-570A 的运行参数分析显示,合理调整转速与叶片布局可提升效率至 88% 左右,长期运行中需关注泥沙磨损与疲劳失效风险。未来研究可进一步聚焦叶轮流固耦合特性,结合实际工况验证优化策略,为水泵设计提供更全面的理论支撑。

参考文献

[1]吴贤芳,王东,谈明高,等.双吸泵交错叶轮内流诱导噪声[J]. 排灌机械工程学报 , 2024, 42(7):670-677.

[2] 苗森春 , 罗文 , 王晓晖 , 等 . 双吸泵作液力透平时叶轮内部能量损失机理分析 [J]. 农业工程学报 , 2022, 38(22):12-22.

[3] 张自超 , 李延频 , 陈德新 . 双吸离心泵叶轮内泥沙磨损非定常特性研究 [J]. 农业机械学报 , 2022(004):053.

[4] 张静慧 . 大型高铬铸铁叶轮铸件的生产工艺 [J]. 现代铸铁 ,2022,42(1):44-47.

[5] 石浩 , 高爱珍 , 刘士华 , 等 . 铸铁风机叶轮表面激光定向能量沉积铜合金 CuSn15 性能与工艺研究 [J]. 应用激光 ,2023,43(11):17-25.

[6] 万初瑞 , 龙云 , 田晨彪 , 等 . 叶片几何参数对喷水推进泵水力性能和空化性能影响 [J]. 舰船科学技术 ,2024,46(14):1-7.

[7] 李明 , 陈松利 , 韩巧丽 , 等 . 叶片材料特性对风电机组叶轮输出功率的影响 [J]. 机械设计与制造 ,2019(2):253-256,260.

[8] 成科 , 常超 . 离心压缩机叶轮材料属性失谐对其振动局部化的影响研究 [J]. 流体机械 ,2021,49(6):59-64.

[9] 董治国 , 曾桂陶 , 施培丽 , 等 . 基于叶片负积叠的双吸泵压力脉动抑制研究 [J]. 水泵技术 , 2024(4):7-12.

[10] 吴贤芳 , 王东 , 谈明高 , 等 . 双吸泵交错叶轮内流诱导噪声[J]. 排灌机械工程学报 ,2024,42(7):670-677.

[11] 张映波 , 赵子龙 , 钱忠东 . 双吸式离心泵叶片吸力面泥沙磨损破坏规律与形成机制研究 [J]. 农业机械学报 ,2024,55(02):202-207.

[12] 高敏 . 离心泵双吸叶轮断裂分析与结构改进 [J]. 设备管理与维修 ,2024(3):167-170.

[13] 王希坤 , 张曼 , 张德胜 . 高扬程双吸泵交错叶片的压力脉动及流固耦合数值模拟 [J]. 排灌机械工程学报 ,2023,41(06):549-555.

[14] 朱杰文 , 李晏 . 轴冷节能双吸离心泵性能优化分析 [J]. 水泵技术 ,2022(4):1-4,8.

[15] 张自超 , 李延频 , 陈德新 . 双吸离心泵叶轮内泥沙磨损非定常特性研究 [J]. 农业机械学报 ,2022,53(04):140-148+191.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)