汽油储罐浮盘改造施工技术及安全控制研究

谷金博

青岛好伴劳务有限公司 山东青岛胶州 266300

引言:

在石油化工行业快速发展的大背景之下,汽油储罐安全性能方面的要求日益严格起来。传统固定顶储罐由于油气挥发损失大、安全风险高等问题,面临着技术升级的现实需求。浮盘改造技术通过在储罐内部安装浮动顶盖的方式,能够有效隔离油品和空气的接触,可显著减少挥发性有机化合物的排放,进而降低火灾爆炸等方面的风险。国际先进经验充分表明,浮盘改造能够让储罐挥发损失降低 80% 以上,使安全性能得到大幅提升。不过改造施工涉及高空作业、动火作业、受限空间作业等高危工序,对施工技术和安全控制提出了严格要求。当前国内在浮盘改造施工工艺标准化、安全风险精细化管控等方面,依然存在技术薄弱的环节,迫切需要开展深入的研究工作。

1. 汽油储罐浮盘改造施工技术

1.1 浮盘结构组装与安装工艺

浮盘结构组装运用模块化设计的理念,把整体浮盘分解成若干标准化构件,在地面完成预制组装之后通过专用吊装设备整体安装。组装过程严格依照技术规范的要求,浮盘甲板采用 6mm 厚的铝合金板材,浮箱采用密闭式的结构设计且内部设置隔舱板来提高整体强度和稳定性。浮盘底部安装柔性密封装置从而确保与储罐底板良好贴合。安装工艺关键之处在于精确控制浮盘水平度和圆度,采用激光测距仪和水准仪进行实时监测,将浮盘水平度偏差控制在 ±2mm 的范围内且圆度偏差不超过储罐直径的 0.1% 。吊装过程采用四点起吊的方式,起吊点位置经过精确计算以确保浮盘在吊装过程中不发生变形。

1.2 密封系统调试与检验技术

密封系统是由一次密封和二次密封共同组成的,一次密封运用的是液体密封这种方式,选用的密封液是专用密封油,其具备良好低温流动性和化学稳定性。二次密封采用的是机械密封结构形式,选用的密封件是耐油橡胶材料,能够适应储罐液位变化时的密封要求。调试过程借助充水试验来验证密封效果,向储罐内注入清水直至达到设计液位,以此观察密封系统的密封性能。检验技术采用的是氦气检漏法,检测精度能够达到 10-6Pa⋅m3/s ,可准确识别微小的泄漏点。密封性能验收标准要求泄漏率不能超过 0.05% ,通过连续 72 小时的密封性测试,确保密封系统能够长期稳定运行。调试完成之后要建立密封系统运行档案,记录各项技术参数,为后续维护工作提供数据支撑。

2. 浮盘改造施工安全控制

2.1 危险作业安全防护措施

浮盘改造施工涵盖多种危险作业类型,动火作业执行三级审批制度且作业前要做气体检测,保证氧气含量在 18%-23% 范围,可燃气体浓度低于爆炸下限 20% 。高空作业人员必须佩戴安全帽、安全带和防滑鞋,搭设的脚手架严格按规范要求,承载能力不少于 3kN/m2. 。受限空间作业需建立通风换气系统,连续监测作业环境中有害气体浓度,配备便携式气体检测仪和应急救援设备。电气作业采用防爆型电气设备,所有电气线路均设置漏电保护装置。施工人员需经过专业培训并取得相应资格证书,作业过程实行现场监护制度。建立作业票证管理系统,每项危险作业均要办理作业许可证,明确安全责任人和安全措施确保作业安全受控。

2.2 油气泄漏监测与应急控制

油气泄漏监测系统运用固定式与便携式结合监测方式,在储罐周围关键位置安装可燃气体探测器,其检测精度能达到满量程的正负 3% ,报警值设定成爆炸下限的 25% 。便携式检测设备配备四合一气体检测仪,可同时监测可燃气体、氧气、一氧化碳和硫化氢浓度。监测数据会实时传输至中央控制室,一旦超标就自动启动声光报警系统。应急控制措施包含建立三级应急响应机制,配备泡沫灭火系统和干粉灭火器材,泡沫发生器流量不小于 800 升每分钟。现场设置了应急疏散通道且疏散指示标志清晰可见,应急照明设备也完好有效。应急响应小组由技术人员、安全人员和医疗救护人员组成,会定期开展应急演练以提高应急处置能力,建立应急物资储备库储备防护用品、检测设备和医疗救护用品。

3. 改造效果验证与性能评价

3.1 浮盘密封性能测试分析

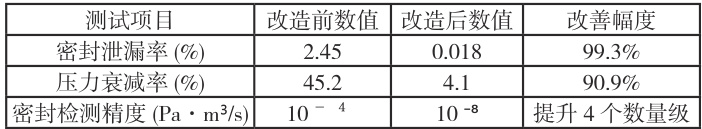

浮盘密封性能测试采用标准化检测方法来开展,会通过压力衰减试验和示踪气体检测技术做综合评价。压力衰减试验在浮盘安装完成之后进行,向储罐内部加压到 0.5kPa 然后观察压力变化情况,合格标准是 24 小时内压力衰减不超过 10% 。示踪气体检测采用氦气作为示踪介质来操作,检测精度能够达到 10-8Pa⋅m3/s 可精确定位泄漏点位置。实测结果表明改造后浮盘密封系统泄漏率为 0.018% ,远低于 0.05% 的设计要求。测试数据详细情况可见表 1,改造前后密封性能对比显示各项关键指标均显著改善。

表1 浮盘密封性能测试结果对比

3.2 储罐整体安全性能提升评估

储罐整体安全性能评估运用定量风险分析方法,从火灾爆炸风险、环境污染风险和设备可靠性这三个维度开展综合评价。火灾爆炸风险评估结果显示,浮盘改造之后储罐内油气浓度显著降低,爆炸概率从改造前的 8.5×10- ⁴降至 1.2×10-6 ,风险等级由高风险降为可接受风险。在环境污染风险方面,年挥发损失量从改造前的156 吨降至20.7 吨,减少幅度达到 86.7% ,大幅降低了对周边环境所造成的影响。设备可靠性评估表明,浮盘系统采用冗余设计,关键部件可靠度达到 99.8% ,平均故障间隔时间超过 8760 小时。综合安全系数计算结果为 1.89,相较于改造前的 1.31 提升 45.0% ,储罐整体安全性能得到显著改善。评估结果证明浮盘改造技术在提升储罐安全性能方面效果显著,为同类工程提供了重要参考。

结语

汽油储罐浮盘改造施工技术及安全控制研究借工程实践验证技术方案可行性与有效性。浮盘结构组装跟密封系统调试技术的优化为储罐改造提供可靠技术支撑。危险作业安全防护和油气泄漏应急控制措施的实施确保施工过程安全可控。实验数据显示改造后储罐在油气挥发控制、密封性能提升、整体安全性能改善等方面达预期目标。该研究成果对推进石化行业储罐安全技术升级有重要参考价值。伴随环保要求日益严格和安全标准不断提升浮盘改造技术会在石化储运领域发挥更重要作用为行业可持续发展提供技术保障。

参考文献

[1] 陈昊. 大型汽油储罐底板在线防腐维修及其风险管控浅析[J].全面腐蚀控制 ,2024,38(05):144-147.

[2] 刘琼 , 王伟 . 柴油储罐改造为汽油储罐设计要点探讨 [J]. 中国设备工程 ,2023,(20):148-149.

[3] 董晓圆 . 汽油储罐仪表设计及罐表系统探讨 [J]. 石油化工建设 ,2022,44(02):84-86.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)