基于智能工艺控制的水厂能耗优化策略研究

朱益芳

浙江嘉科新能源环保科技有限公司

引言:随着城市化进程的不断加快,水资源需求持续增长,供水系统作为城市基础设施的重要组成部分,其运行效率与能耗问题日益受到关注。水厂在保障供水安全的同时,也面临着高能耗、高运行成本的挑战。传统的水厂运行管理多依赖经验控制,难以实现精细化节能目标。

1. 水厂工艺流程与能耗特性分析

水厂作为城市供水系统的核心环节,其运行过程主要包括取水、混凝、沉淀、过滤、消毒及清水储存与输送等关键工艺步骤。每个工艺环节在保障出水水质达标的同时,也消耗着大量电能和其他资源,构成了水厂运行的主要成本之一。因此,深入分析水厂各工艺段的能耗分布及其影响因素,是实现节能优化的前提和基础。取水阶段主要依赖大功率水泵将原水输送至处理系统,是整个流程中能耗较高的环节之一;混凝阶段通过搅拌设备和加药泵实现水中悬浮物的凝聚,其能耗受搅拌强度、药剂投加量等因素影响;沉淀和过滤阶段虽然以重力流为主,但仍需配套设备进行排泥、反冲洗等操作,带来一定能耗;消毒阶段多采用次氯酸钠发生器或紫外线设备,属于持续性低功耗环节;而清水泵房则承担向用户端输送合格水的任务,水泵能耗往往占水厂总能耗的 40% 以上。

从整体来看,水厂能耗主要集中于水泵、搅拌机、加药泵等关键设备,呈现出显著的时间变化性和负荷依赖性。此外,进水水质、处理规模、工艺配置以及运行管理方式等因素也会对能耗产生重要影响。为准确评估水厂能耗水平,通常采用单位产水能耗( kWh/m3 )作为核心评价指标,并结合历史运行数据进行统计分析。通过对某典型水厂的实际运行数据分析发现,其日均能耗存在明显波动,尤其在高峰供水时段能耗显著上升,反映出运行调度策略对能耗控制的重要作用。综上所述,水厂各工艺段之间存在复杂的能量流动关系,只有全面掌握其能耗特性,才能为后续基于智能控制的节能优化策略提供科学依据和技术支撑。

表1 :实验水厂智能控制优化前后能耗对比表

2. 智能控制理论与关键技术

智能控制作为现代自动化领域的核心技术,广泛应用于复杂系统的优化与决策过程中。其核心在于通过模拟人类智能行为,实现对不确定、非线性及多变量系统的高效控制。智能控制系统通常由感知层、决策层和执行层三部分构成,其中感知层负责采集系统运行状态数据,决策层基于算法模型进行分析判断,执行层则根据控制指令调节设备运行参数,从而形成闭环控制。在水厂能耗优化中,智能控制技术的应用主要体现在数据驱动建模、动态过程预测与实时优化控制等方面。传统的 PID 控制虽结构简单、应用广泛,但在面对水厂复杂的工艺变化时存在响应滞后、调节精度不足等问题。因此,模糊控制、神经网络控制、支持向量机(SVM)等非线性控制方法逐渐被引入。模糊控制通过建立“如果 - 那么”规则库,将专家经验转化为控制逻辑,适用于水质波动大、参数不确定性高的场景;神经网络具有强大的非线性拟合能力,可通过对历史数据的学习构建工艺参数与能耗之间的映射关系,为能耗预测提供支持;而模型预测控制(MPC)则结合系统动态模型和在线优化算法,在满足约束条件的前提下,对未来一段时间内的系统状态进行滚动优化,特别适合多变量耦合的水处理过程。

随着物联网与大数据技术的发展,基于数据驱动的智能控制策略日益成熟,包括主成分分析(PCA)、偏最小二乘法(PLS)等降维与回归方法,能够有效提取关键特征变量,提升模型泛化能力。为了实现控制系统的实时性和稳定性,还需构建高效的反馈机制,如采用OPC UA 协议实现现场设备与上位机之间的高速通信,确保控制指令及时下达。

3. 基于智能控制的能耗优化模型构建

在深入分析水厂工艺流程与能耗特性的基础上,构建科学合理的能耗优化模型是实现节能目标的关键环节。该模型旨在通过智能控制技术对水厂运行过程中的关键参数进行动态调节,从而在保证出水水质和供水稳定性的前提下,最大限度地降低系统能耗。模型构建首先明确优化目标,即最小化单位产水能耗,同时考虑设备运行约束、水质达标要求以及供水负荷变化等多方面因素。在此基础上,建立包含水泵启停策略、搅拌强度控制、药剂投加量调节等多个变量的多变量耦合关系模型,充分反映各工艺段之间的能量流动与相互影响。由于水厂运行过程具有非线性、时变性和不确定性的特点,传统的线性优化方法难以满足实际需求,因此引入数据驱动建模方法,如神经网络、支持向量机(SVM)等,利用历史运行数据训练模型参数,提高预测精度和泛化能力。

为实现动态优化,采用模型预测控制(MPC)框架,在滚动时间窗口内不断更新系统状态,并结合遗传算法、粒子群优化(PSO)等智能优化算法求解最优控制序列,确保在复杂工况下仍能维持高效节能运行。整个模型构建过程中,还融合了实时监控与反馈机制,借助SCADA 系统采集现场数据,及时修正模型预测误差,提升系统的自适应能力和鲁棒性。为了验证模型的有效性,搭建基于MATLAB/Simulink 的仿真平台,模拟不同运行策略下的能耗表现,并与传统经验控制方式进行对比分析。结果表明,所构建的智能控制能耗优化模型能够显著降低整体能耗,同时保持良好的水质控制效果和系统稳定性,为后续的实际应用提供了坚实的理论基础和技术支撑。

4. 实验设计与现场实施

为验证基于智能控制的能耗优化模型在实际水厂运行中的应用效果,本文选取某中型地表水处理厂作为实验对象,开展系统的实验设计与现场实施工作。该水厂日处理能力约为

10 万吨,主要工艺流程包括取水、混凝、沉淀、过滤、消毒及清水输送等环节,其运行过程中水泵和搅拌设备能耗占比较大,具备较强的节能改造潜力。实验前首先对水厂的历史运行数据进行采集与分析,涵盖进水量、水质参数、设备启停状态及能耗记录等内容,并据此建立基准能耗模型,用于后续节能效果评估。随后,在原有 PLC/SCADA 系统基础上集成智能控制模块,将构建的能耗优化模型嵌入到控制系统中,实现对关键设备如提升泵、加药泵及搅拌机的动态调控。实验采用对照法进行,分为传统经验控制模式(对照组)与智能优化控制模式(实验组),在相同水源条件和供水负荷下对比两种模式下的能耗表现。实验周期持续三个月,覆盖不同季节工况,以全面评估系统的适应性与稳定性。为确保实验数据的真实性和可比性,所有运行参数均通过自动化系统实时采集,并设置数据校验机制以排除异常波动的影响。实验结果显示,在智能控制模式下,水厂单位产水能耗平均降低约 12.5% ,其中清水泵房与混凝搅拌环节节能效果尤为显著;同时,系统响应速度加快,出水水质指标稳定达标,未出现因控制调整带来的水质波动或供水中断问题。

通过对设备运行时间分布的优化,有效延长了部分高耗能设备的使用寿命,降低了维护成本。本次现场实验证明了所构建的智能控制能耗优化策略在实际应用中的可行性与有效性,为水厂节能运行提供了切实可行的技术路径,并为后续大规模推广奠定了实践基础。

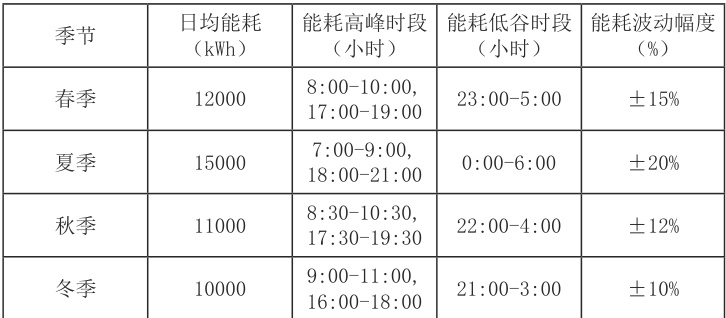

表2 :不同季节水厂日均能耗变化表

5. 经济性与可持续性评估

在水厂实施基于智能工艺控制的能耗优化策略后,除了关注其节能效果和技术可行性,还需从经济性和可持续性角度进行全面评估。首先,在经济性方面,尽管引入智能控制系统需要一定的初期投入,包括硬件升级、软件开发及系统集成等成本,但通过降低单位产水能耗、减少药剂消耗和延长设备使用寿命,可在较短时间内实现投资回报。以实验水厂为例,年节电量可达数十万千瓦时,按照当前工业电价计算,每年节省的电费支出可覆盖部分前期投入,投资回收期通常在 3 至 5 年之间,具有良好的经济效益。其次,从运维成本来看,智能控制系统提高了运行管理的自动化水平,减少了人工干预和误操作风险,进一步降低了人力与维护费用。在可持续性方面,能耗降低直接带来碳排放的减少,有助于水厂实现绿色低碳运行,符合国家“双碳”战略目标。

通过对水厂碳足迹的测算,智能控制策略的应用可使年度碳排放量减少约 10% 以上,环境效益显著。此外,该策略具备良好的扩展性,未来可与智慧水务平台深度融合,支持多水源调度优化和区域供水系统的协同节能,提升整个城市水务系统的可持续发展能力。基于智能控制的水厂能耗优化策略不仅具备较高的经济回报潜力,也为推动水务行业绿色转型提供了可行路径。

结论

本文围绕基于智能工艺控制的水厂能耗优化策略展开系统研究,通过分析水厂工艺流程与能耗特性,构建了融合数据驱动与模型预测的智能控制优化模型,并在实际水厂中进行了部署与验证。实验结果表明,该策略能够有效降低单位产水能耗,提升系统运行效率和稳定性,同时具备良好的经济性和环境可持续性。研究表明,智能控制技术在水务领域具有广阔的应用前景,不仅能实现精细化节能管理,还为推动智慧水务建设提供了有力支撑。未来将进一步探索多水源协同调度与人工智能深度融合的优化方法,以提升城市供水系统的智能化与绿色化水平。

参考文献

[1] 杨惠晨 . 给水水厂建设施工工艺流程优化及效率提升措施 [J]. 城市建设理论研究 ( 电子版 ), 2024, (33): 100-102.

[2] 陈燕波 , 龙程理 , 张碧波 . 给水厂全流程智能控制应用场景需求及价值分析 [J]. 给水排水 , 2024, 60 (S1): 459-466.

[3] 朱侠游. 中小型污水厂能耗影响因素分析及对策研究[D]. 北京建筑大学, 2023.

4] 高天宇. 再生水厂深度脱氮智能优化控制系统研究[D]. 北方工业大学, 2023.

[5]Lee G , 尚爱安 ,M.E.Serra , et al. 应用工艺智能优化控制系统降低污水厂能耗 [J]. 中国给水排水 , 2006, (16): 29-32.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)