开缝衬套制备技术研究

田美怡 董洪波通信作者 孟琳 田立学

临沂友谊机械有限公司 山东临沂 276028;临沂大学机械与车辆工程学院 山东临沂 274000

1 前言

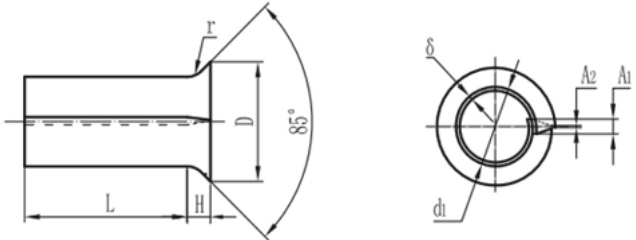

航空用开缝衬套常用材料为不锈钢,除了单面需干膜润滑,产品精度要求高、成形难度大。精确控制成形工艺参数是保证产品精度的关键,所开发产品的尺寸如图1 所示。

国外采用薄板挤压卷钢成形技术,可以制备的开缝衬套直径范围广,生产效率高。但该技术已申请专利保护,并且关键的翻边技术没有报道。本文开发航空专用开缝衬套成形技术,为国产化应用提供技术方案。

2 研究内容与思路

(1)原材料性能

开缝衬套原材料的研究和选择十分重要。由于开缝衬套为圆筒件,制备开缝衬套的材料应具有较好的塑性,以保证成形过程回弹较小。经强化后,终孔直径应在误差允许的范围内,因此,开缝衬套在强化前、后的厚度变化不能过大。目前,针对典型的铝、钛等航空材料,制备开缝衬套的原材料有俄罗斯的 30CrMnSiA 钢、美国的 301 型半硬度或全硬度不锈钢、302 型不锈钢、日本的 SUS301 钢以及我国的 632 特种不锈钢。几种合金钢都具有较高的强度和硬度,成形难度较大。本文根据所开发的开缝衬套选取 AMS 5518 301 不锈钢开展研究。

(2)干膜润滑技术

采用二硫化钼(MoS2)作为润滑剂涂镀到不锈钢表面,要求镀层润滑效果满足技术要求。本项目考虑到不锈钢板在卷管及翻边过程中不可避免地要和模具接触,因此需要二硫化钼涂层具备较高的附着力。

传统的喷涂技术为了提高涂层得到附着力,通常要对不锈钢表面进行酸洗处理,对环保提出了较高要求。本文开发 MoS2 磁控溅射技术及专用设备,不仅安全环保且形成附着力较高的薄膜。最终制备了结合力优异,厚度易控,膜层均匀的 MoS2 润滑涂层(如图2 所示)。

(3)三瓣模连续弯曲 卷圆技术

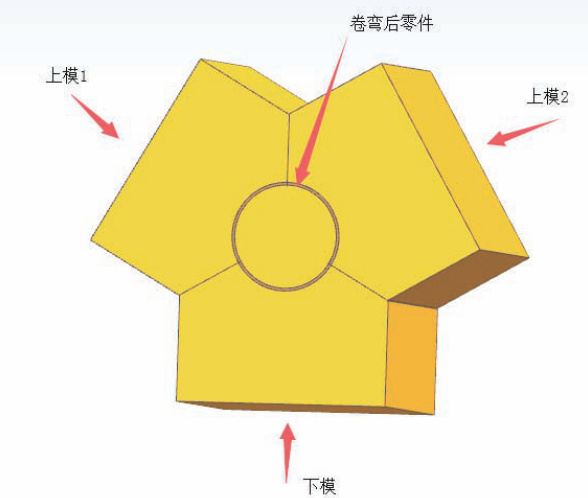

由于开缝衬套需要精确控制搭边量,而且直径较小,产品精度要求非常高,因此目前已有的多辊卷管工艺不适合制作开缝衬套圆管。本文开发了三瓣模连续弯曲卷圆技术(图 3 所示),通过液压或气压驱动三个瓣模依次运动,闭合后形成封闭圆形。为了有效避免内表面的润滑涂层在成形时受到磨损,中间的芯棒表面涂覆柔性聚氨酯材料。

(4)电磁脉冲翻边技术

采用传统的刚性模具旋压或挤压的方法将不可避免地破坏已涂敷好的润滑涂层。本文采用电磁脉冲技术完成翻边工艺,由于没有模具与工件接触,因此不存在划伤和磨损。电磁脉冲成形技术是利用电磁力来成形工件,而不是机械力。与传统冲压工艺相比,电磁脉冲成形具有众多的明显优势,比如能显著增加材料的成形极限,减小回弹和抑制起皱等。本文分析不同电磁力对变形的影响,并试制专用模具和夹具开展物理试验,成功制备了如图3 所示的样品,产品外观质量和尺寸精度满足要求。

3 结论

航空用开缝衬套产品质量要求高、需求量大,对工艺技术提出了较高要求。

(1)航空专用开缝衬套对材料性能、尺寸精度以及表面质量要求非常高,本文开发了三瓣模连续弯曲卷圆和电磁脉冲翻边技术,实现了开缝衬套的精密成形。

(2)航空用开缝衬套是一次性产品,使用量较大,实现高效率、低成本生产是产业化的要求,因此相关工艺和设备需具备自动化改造的条件。

山 东 省 科 技 型 中 小 企 业 创 新 能 力 提 升 工 程 项 目 ( 编 号 :2023TSGC0469)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)