紧固孔冷挤压强化技术研究现状

田立学 董洪波通信作者 孟琳 田美怡

1.临沂友谊机械有限公司 山东临沂 276028 2.临沂大学机械与车辆工程学院 山东临沂 274000

1 前言

航空紧固孔作为一种常用的连接结构,广泛应用在飞机上,绝大多数飞机构件都是通过在紧固孔中安装紧固件装配在一起(图 1)。据统计,大约有 70% 的疲劳裂纹源于紧固孔,发生在孔边破坏事故占整体机体疲劳事故的 90% 以上,已成为航空飞行器结构件失效的最主要根源之一。作为提高机身紧固孔疲劳寿命的主要技术,为了提高机身紧固孔的疲劳寿命,开缝衬套冷挤压强化技术得到广泛应用。但仍存在开缝衬套材料的研制、开缝衬套成形控制等许多关键问题未能得到有效解决。

目前,我国主要从国外进口航空专用开缝衬套,但价格普遍较高,而且开缝衬套是一次性产品,用量很大,限制了开缝衬套冷挤压强化技术在国内的发展与应用,特别是国产先进飞机的研制。因此,随着国内航空航天事业的快速发展,克服对国外小直径(直径 10mm 以下)开缝衬套的依赖,开展航空专用开缝衬套关键制备技术与设备研究具有重要意义。

2 国内外应用现状

(1)开缝衬套和冷挤压强化技术

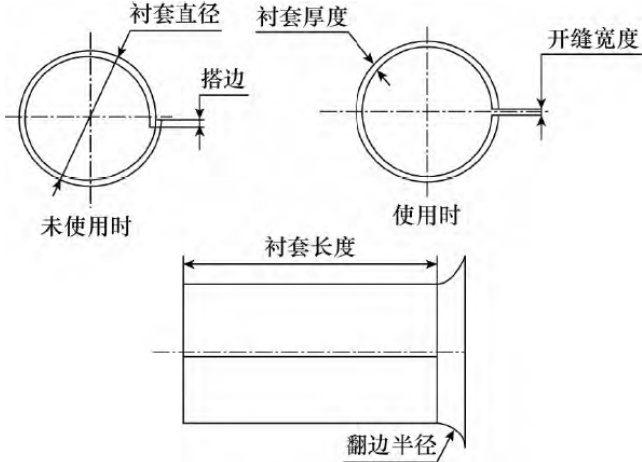

飞机在使用中受到由滑跑、突风、机动、着陆撞击以及座舱增压等所造成的交变载荷的作用,很可能会使飞机结构的一些局部高应力区尤其是紧固孔产生疲劳裂纹,严重影响飞机整机的可靠性、安全性与使用寿命。紧固孔的开缝衬套冷挤压强化技术能有效提高结构件的使用寿命,开缝衬套是该技术中的关键组成部分,其制造要求高、难度大,具有一次性使用的特点,外形特征如图2 所示。

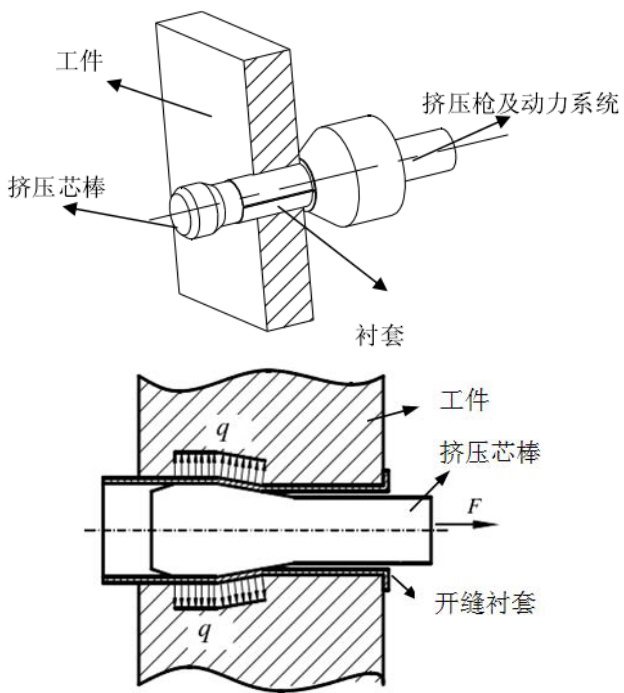

开缝衬套冷挤压技术是美国波音公司于上世纪七十年代初研制出来的,主要由挤压芯棒、开缝衬套、挤压枪、工件和动力系统组成,其原理为:在一根直径略小于孔径的锥形芯棒上套一个带有开缝的衬套,深入孔内,通过拉伸芯棒对孔壁进行挤压,实现孔壁的应力强化与组织强化,产生的残余压应力降低了结构件在工作时的拉应力,进而实现疲劳寿命的强化。开缝衬套冷挤压过程如图 3 所示。该工艺具有适应性好、生产率高、挤压干涉量大等优点。通常情况下,开缝衬套在完成挤压后,会因挤压变形破坏,不能再用于下次挤压,即每次挤压都需要消耗一个衬套。

(2)小直径开缝衬套技术研究

目前国内对于开缝衬套制备技术的研究还很匮乏。虽然南京航空航天大学开发了双轴柔性滚弯技术,但由于工件需要与两轴都接触,成形后会留在刚性芯棒上,不易取下,难以实现自动化生产。而且仅能制备直径较大的样件,产品精度差、内壁无润滑,产品质量落后进口产品,无法满足市场需要。据统计,小直径开缝衬套很大程度依赖进口,限制了开缝衬套冷挤压强化技术在国内的推广与应用。

目前,国际上冷挤压强化开缝衬套的生产商主要有美国疲劳技术股份有限公司(FTI)、美国西海岸工业有限公司(WCI),可供货的直径范围在 4mm-120mm 我国主要从美国 FTI 公司进口开缝衬套,但价格普遍较高,而且开缝衬套是一次性产品,增加了此工艺的成本,限制了开缝衬套冷挤压强化技术在国内的发展与应用。

(3)航空用开缝衬套应用

开缝衬套冷挤压强化技术已广泛应用于航空航天制造等领域,用于强化机翼、机身、壁板等结构上的大量紧固孔结构。一架大型飞机上的紧固孔可达 100-200 万个。例如美国原 DC-10 喷气式客机上有 200 多万个紧固孔,C5-A“银河”军用运输机上也有226 多万个孔。

中国国产大飞机进展顺利,虽然尚未能挑战波音和空客的霸主地位,但美国悍然挑起了长达数年的贸易战,航空航天领域成为重灾区。可以预见,中美关系持续紧张,西方国家将逐步加大市场封锁力度,小直径开缝衬套的价格较高,国产化趋势不可逆转,因此克服对国外开缝衬套的依赖,实现开缝衬套关键制备技术与设备国产化替代具有重要意义。

3 结论

(1)开缝衬套冷强化技术具有操作简单、易单侧操作、冷挤压效果好、适应性强等优点,广泛应用于航空行业。

(2)小直径开缝衬套关键制备技术难度较大,开发先进技术生产高质量产品是目前研究的主要任务。

山 东 省 科 技 型 中 小 企 业 创 新 能 力 提 升 工 程 项 目 ( 编 号 :2023TSGC0469)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)