某型高强度车体钢结构运输工装设计及仿真计算

李益

中车大同电力机车有限公司 研究院 山西大同 037038

1 车体参数

车体(含车钩)尺寸:长19200mm(含车钩),宽:3360mm,高:4067mm(不含排障器),车体重量(含两端车钩):18t。该车体由运输工装支撑,将车体与运输工装一并放置在运输载具上,同时用一些绳索进行捆绑。车体所有重量均由运输工装来承担。

2 支撑方案设计

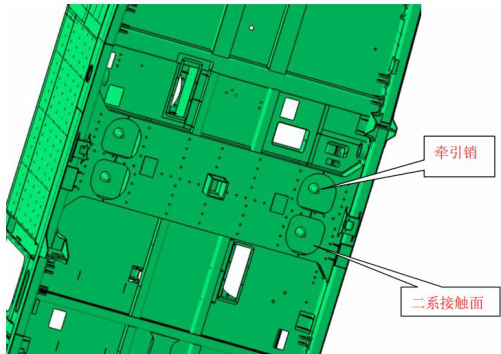

2.1 转向架与车体之间由二系橡胶悬挂装置配合,车体重量均由二系弹簧来支撑,因此设计该工装与车体的二系接触面配合。车体钢结构重量由装向架二系接触面传递至运输工装。

2.2 考虑到载具在运输路上的限高要求,设计运输工装高度不宜太高,与车体配合后高度不得超过限界。

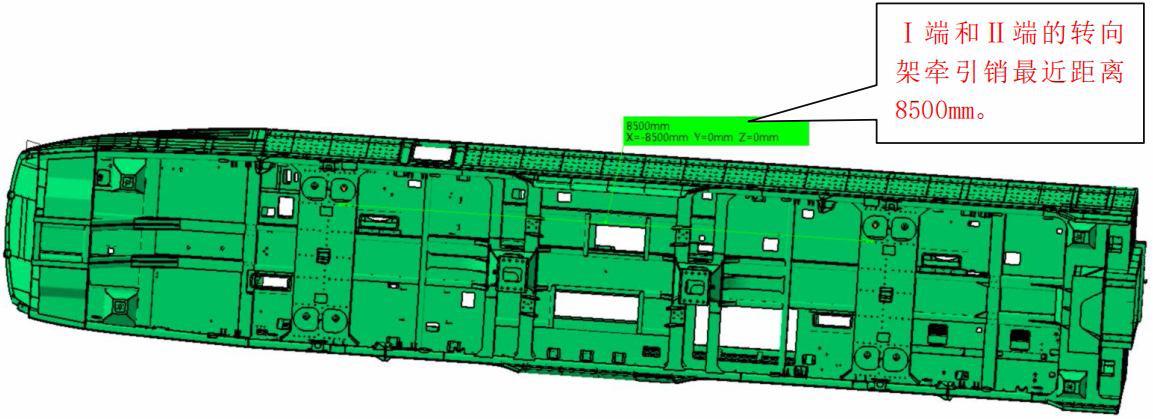

2.3 考虑到车体较大的重量,车体与工装配合后的重心高度不宜太高,且重心设置在适当的位置。考虑到工装需合理分担车体重量,因此将工装架放置在Ⅰ端和Ⅱ端两个距离最近的牵引销之间,能较好的承担车体重量。

3 工装方案设计

3.1 设计技术要求:

a.考虑该工装与载具接触面积足够大,能避免运输过程中因颠簸引起车体摆动幅度过大;

b.工装结构简单易于制造,且考虑柔性化设计,可灵活运用于不同车型的运输;c.工装结构可靠性强,足以支撑车体重量,而且有一定的安全裕度。

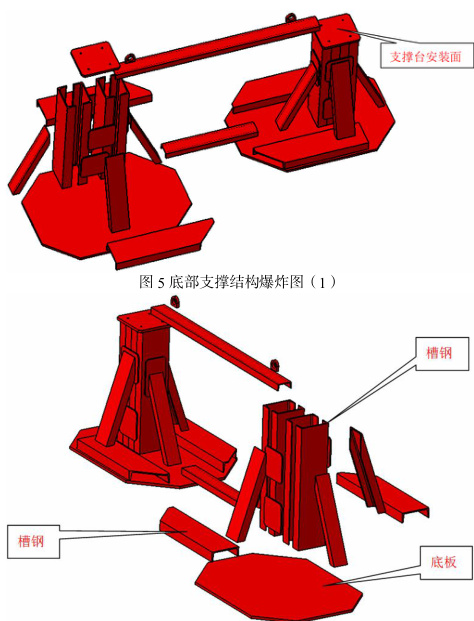

3.2 三维模型设计:

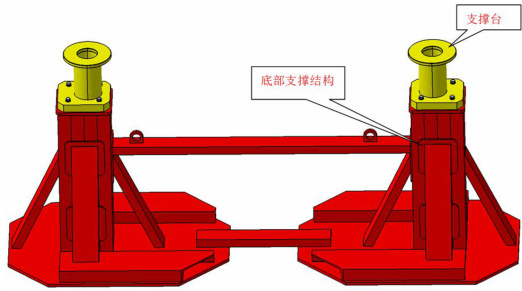

图 3 为工装架三维结构示意图。该工装架主要分为两部分,上面的为上部支撑结构(黄色),下部分为底部支撑结构(红色)。两部分由M16 螺栓配合弹簧垫片以及平垫片紧固(各4 组)。

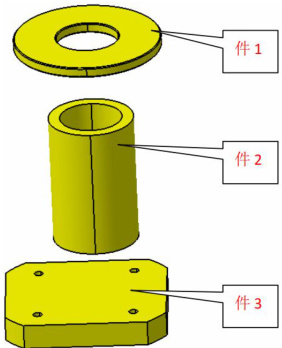

件 1 与车体底架枕梁上盖板接触,件 2 内腔提供存放底架枕梁牵引销的物理空间,件 3 与底部支撑结构连接。

4 仿真计算

4.1 参数设置

车体钢结构净重约 18 吨,自重 176400N,两个工装架分别受88200N 的载荷,因此根据以上参数建立有限元模型。

整体采用实体单元相结合进行网格划分。有限元模型单元尺寸按30mm 进行离散,共有12929 个单元,80587 个节点。

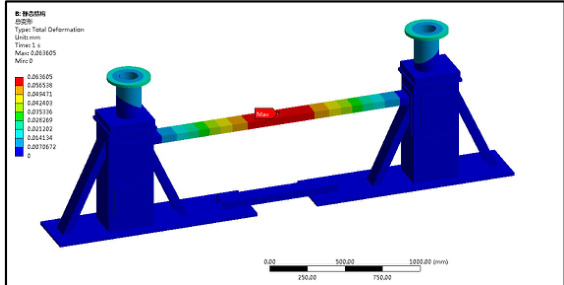

4.2 静强度工况

整个模型施加标准重力加速度,支撑台上表面分别施加44100N 的载荷,运输工装下平面分别施加固定约束

根据计算结果可看出,最大变形位置为横梁中间,总变形量约为 0.06mm ,结合使用场景,该变形量在可接受范围内,如图7 所示。

4.3.1 最大应变

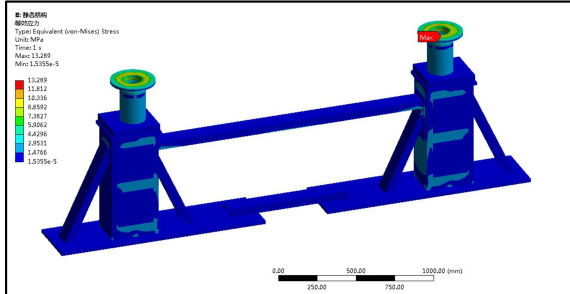

4.3.2 最大应力

根据计算结果可看出,最大应力位置为支撑台平面,应力为13.3MPa,该最大应力在可接受范围内,如图8所示。

5 结语

通过分析高强度车体钢结构的运输要求,本着结构可靠,易于制造,具有柔性化的设计原则,设计出该运输工装。并应用有限元法对该工装进行强度分析,综合计算结果得出该工装完全满足使用需求,使用市面上常见的钢材制造,均可满足使用需求。

参考文献:

[1]GB/T700-2006,碳素结构钢[S].

[2]EN15085-3-2022,轨道应用-轨道车辆及其部件的焊接-第3 部分:设计要求[S].

[3]GB1589-2016,汽车、挂车及汽车列车外轮廓尺寸、轴荷及质量限值[S].

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)