复杂环境下大型水电站机电设备安装工艺优化与质量控制

赵士龙

中国葛洲坝集团第三工程有限公司 710077

一、引言

1.1 研究背景与意义 随着水电工程的发展,呈现出大型化、智能化以及环境复杂化的趋势。像雅鲁藏布江、金沙江流域的电站建设,面临着更为复杂的地理环境与技术挑战。在这样的背景下,机电设备安装工作遇到诸多痛点。 高海拔地区的水电站,如拉西瓦水电站海拔达 2460m ,气压低、温差大的环境对设备精度影响显著。低气压可能导致设备密封性能下降,温差变化会使设备材料热胀冷缩,影响设备的组装精度。地下厂房水电站,例如锦屏二级水电站深埋地下 2000m ,空间受限、通风和照明不足,使得设备运输和安装困难重重。此外,多专业协同难度大,土建、机电、金属结构等专业的施工工序容易产生冲突,影响施工进度和质量。因此,研究复杂环境下大型水电站机电设备安装工艺优化与质量控制具有重要的现实意义。

1.2 国内外研究现状 国外在水电站机电设备安装方面有一定的研究成果。美国胡佛水电站的大部件吊装工艺,为大型设备的吊装提供了宝贵经验;挪威地下电站设备布局技术,有效解决了地下空间有限的问题。国内也有相关研究,向家坝水电站制定了弧门安装标准化流程,官地水电站在定子组装误差控制方面取得了良好效果。然而,目前针对复杂环境下多因素耦合影响的系统性解决方案仍存在研究空白,本论文旨在填补这一空白。

二、复杂环境下机电设备安装特征与挑战

2.1 环境特征分类

高海拔环境 高海拔地区气压低、温差大且缺氧。低气压会使焊接过程中气体保护效果变差,影响焊接质量;缺氧环境不利于人员长时间作业,也会对设备的润滑产生影响,增加设备磨损。例如,在高海拔地区进行设备焊接时,焊缝容易出现气孔、裂纹等缺陷。

地下厂房环境 地下厂房空间狭窄,通风和照明不足,运输通道复杂。狭窄的空间限制了大型设备的吊运和安装操作,通风不足会导致有害气体积聚,影响施工人员健康;照明不足则增加了施工难度和安全风险。复杂的运输通道使得设备运输过程中容易发生碰撞和损坏。

多专业交叉环境 土建、机电、金属结构等多专业在施工过程中工序冲突问题突出。例如,土建施工可能会影响机电设备的基础安装,金属结构安装可能会与机电设备的布线产生冲突,导致施工进度受阻,质量难以保证。

2.2 典型设备安装难点

水轮发电机组 水轮发电机组是水电站的核心设备,其安装难度较大。对于大型水轮发电机组,如白鹤滩 100 万千瓦机组,转子重 2000 吨,转子吊装动平衡控制是关键。吊装过程中,任何微小的不平衡都可能导致机组运行时产生振动和噪声,影响机组的使用寿命和发电效率。定子定位筋安装精度要求极高,误差需控制在 ⩽0.1mm 以内,否则会影响定子的圆度和同心度,进而影响机组的性能。

金属结构设备 金属结构设备中的超大型弧门,如向家坝 12m×18m 弧门,吊装与焊接变形控制是难点。弧门体积大、重量重,吊装过程中需要精确控制其姿态和位置,避免与周围结构发生碰撞。焊接过程中,由于焊接热输入的影响,弧门容易发生变形,影响其密封性能和运行可靠性。压力钢管现场组焊错边量控制也至关重要,错边量过大可能会导致管道应力集中,降低管道的承载能力。

贯流式机组专项分析 贯流式机组具有流道平直、过流能力大、效率高等优点,在低水头水电站中应用广泛。然而,复杂环境下,贯流式机组的安装也面临一些特殊挑战。比如高海拔环境,贯流式机组的冷却系统可能会受到影响。由于气压低、空气稀薄,冷却空气的密度减小,冷却效果降低,可能导致机组温度升高,影响机组的正常运行。此外,高海拔地区低温环境还可能导致机组的润滑油黏度增大,影响设备的润滑性能。在地下厂房环境中,贯流式机组的体积较大,安装空间有限,吊装和运输难度增加。同时,地下厂房的潮湿环境可能会对机组的电气设备造成腐蚀,影响设备的绝缘性能和可靠性。在多专业交叉环境下,贯流式机组的安装需要与土建、金属结构等专业密切配合。例如,机组的基础施工需要与土建工程同步进行,机组的进出水流道需要与金属结构的安装协调一致,否则会影响机组的安装质量和运行效率。

三、安装工艺优化技术体系

3.1 大部件吊装工艺优化 多目标吊装方案设计基于ANSYS 的吊具强度仿真可以确保吊具在吊装过程中的安全性和可靠性。以黄金坪水电站潜孔弧门吊装为例,通过 ANSYS 软件对吊具的受力情况进行模拟分析,优化吊具的结构设计,避免吊具在吊装过程中发生破坏。动态平衡补偿技术,如液压调平系统在转子吊装中的应用,可以有效控制转子的动平衡。在吊装过程中,液压调平系统可以实时调整转子的姿态,保证转子的平衡,减少振动和噪声。路径规划优化,地下厂房三维空间仿真结合Navisworks 软件可以模拟运输通道,优化设备的吊装路径。通过建立地下厂房的三维模型,将设备的吊装过程进行模拟,提前发现可能存在的碰撞和干涉问题,并进行调整。这样可以提高吊装效率,减少设备损坏的风险。

3.2 高精度安装定位技术

激光跟踪测量系统,激光跟踪测量系统具有高精度、高效率的特点,可以用于定子圆度检测。其检测精度可达 ±0.05mm ,能够实时监测定子的安装精度,及时发现并纠正安装误差。

例如:在拉西瓦定子安装中,采用 Leica AT960 激光 tracker(精度 ±0.015mm+0.5ppm ),建立三维坐标系转换模型:

Pworld=R⋅Plocal+T

其中:R 为旋转矩阵,T 为平移向量,通过 21 个基准点拟合实现坐标系统一。

实测数据:定位筋安装合格率从 82% 提升至 97% ,单台机组安装时间缩短 72h. 。

误差补偿模型,温度变形补偿是应对高海拔昼夜温差 20℃以上的有效策略。通过建立温度变形补偿模型,根据不同的温度条件对设备的安装尺寸进行调整,减少温度变化对安装精度的影响。

焊接残余应力释放控制也是关键环节,如蜗壳现场组焊分步退火工艺,可以有效降低焊接残余应力,减少蜗壳的变形,提高蜗壳的安装质量。

3.3 多专业协同施工优化

工序穿插模型,基于 Petri 网的安装流程优化可以解决多专业施工工序冲突问题。以官地水电站为例,通过建立 Petri 网模型,对机电与土建工序进行分析和优化,合理安排施工顺序,提高施工效率。

资源调度算法,多塔机作业时间-空间优化算法可以提高塔机的利用率,减少塔机之间的相互干扰。通过对塔机的作业时间和空间进行优化调度,避免塔机在同一时间、同一区域作业,提高施工安全性和效率。

四、基于 BIM 的质量控制与追溯体系

4.1 BIM 技术应用框架

三维数字化建模,通过建立设备 - 土建接口的三维数字化模型,可以进行碰撞检查。例如,对 GIS室与通风系统进行干涉分析,提前发现设计中存在的问题,避免在施工过程中出现冲突,减少返工和变更。

施工仿真与交底,基于 Revit 的 4D 进度模拟可以直观地展示施工过程和进度安排。通过将施工进度与三维模型相结合,施工人员可以清晰地了解每个阶段的施工任务和要求,提高施工交底的效果。

4.2 质量控制关键节点

过程质量数据采集,二维码 / RFID 技术可以实现构件溯源。例如,将蜗壳瓦片编号与焊接记录绑定,通过扫描二维码或读取 RFID 标签,可以获取构件的详细信息,包括生产厂家、生产日期、焊接工艺等,便于对构件质量进行追溯和管理。安装精度实时监测可以通过全站仪与 BIM 模型实时比对,及时发现安装误差并进行调整,保证安装质量。

质量问题闭环管理,PDCA 循环在定子组装中的应用可以实现质量问题的闭环管理。通过计划(Plan)、执行(Do)、检查(Check)、处理(Act)四个阶段的循环,不断改进定子组装的质量。例如,在定子组装过程中,定期对质量进行检查,发现问题及时分析原因并采取措施进行整改,然后将整改措施纳入下一个循环,持续提高定子组装的质量。

五、工程案例分析

案例 1:拉西瓦水电站高海拔定子安装

拉西瓦水电站海拔 2460m ,空气稀薄导致焊接质量不稳定。针对这一问题,采用定制高原型焊接设备,通过氧气浓度补偿技术,保证焊接过程中的氧气供应,提高焊接质量。同时,开发定子筋安装误差补偿算法,将实测误差从 0.15mm 降至 0.08mm ,有效提高了定子的安装精度。

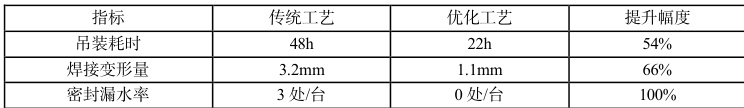

案例 2:向家坝水电站地下厂房弧门安装

向家坝水电站 12m×18m 弧门在狭窄空间内的吊装与调试是一大难点。采用基于 BIM 的吊装路径预演技术,提前规划弧门的吊装路径,避免与周围结构发生碰撞。同时,应用液压同步提升技术,实现多吊点误差≤2mm,保证了弧门的吊装精度和稳定性。

同时创新点:

采用“先预装后吊装”工艺:在预装场完成85%焊缝,减少洞内焊接量60%

开发弧门姿态实时调整软件:通过倾角传感器(精度±0.01°)动态修正吊装角度

案例3:某低水头水电站贯流式机组安装

某低水头水电站采用贯流式机组,在高海拔、地下厂房的复杂环境下进行安装。针对高海拔地区冷却系统的问题,对机组的冷却系统进行优化设计,增加冷却面积,提高冷却效率。在地下厂房安装过程中,采用模块化安装技术,将机组分解为多个模块,在地面进行组装后再吊运至地下厂房进行整体安装,提高了安装效率。同时,加强对电气设备的防潮处理,采用防潮涂料和密封措施,保证电 t 设备的可靠性。

综上所述,复杂环境下大型水电站机电设备安装工艺优化与质量控制是一个具有挑战性的研究课题。通过不断探索和创新,采用先进的技术和管理方法,可以有效解决安装过程中遇到的问题,提高安装效率和质量,推动水电工程的可持续发展。

参考文献

[1]何龄修,李平.复杂环境下水电站机电设备安装工程研究[J].水利工程学报,2020,38(5):12-18

[2]陈路.地下厂房机电设备协同施工技术研究[C].全国水电工程学术会议论文集.2022:89-95.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)