难加工镍基高温合金材料五轴联动高速铣削工艺优化应用研究

刘瑞瑞 王健 宋嘉兴

首都航天机械有限公司100076

镍基高温合金凭借优异高温强度抗氧化性耐腐蚀性等特性,在航空航天能源等多个领域获得广泛应用,把五轴联动高速铣削技术运用到难加工镍基高温合金材料加工当中,有希望解决传统加工方法存在的难题并提升加工质量和效率。因此,开展难加工镍基高温合金材料五轴联动高速铣削工艺优化应用研究具有重要的现实意义。

一、镍基高温合金材料和五轴联动高速铣削工艺概述

(一)镍基高温合金材料特性

镍基高温合金材料凭借优异高温强度、抗氧化及耐腐蚀性等特性,在航空航天与能源等领域获得广泛应用,把五轴联动高速铣削技术用于难加工镍基高温合金材料加工,有望解决传统加工方法难题并提高加工质量与效率,镍基高温合金属于高性能合金材料,主要由镍、铬、钴等基本元素构成,且在此基础上添加了钨、钼、铌等强化元素,这种合金组织结构相当复杂,通常包含γ 基体、γ' 强化相以及碳化物等多种不同的相,正是强化相的存在让镍基高温合金拥有很高硬度和强度,即便在高温环境下也能保持出色力学性能,不过这种合金材料导热性相对较差,导热系数大概在钢的 1/3 到 1/2 之间,较低导热性致使加工中产生的热量难以迅速散发出去,易引起加工刀具和工件热变形,一定程度增加了加工难度和复杂性。

(二)五轴联动高速铣削技术优势

1. 加工精度高

五轴联动高速铣削技术可让刀具在五个不同轴向同时运动,从而能从多个角度去接近工件实现复杂曲面精确加工,传统三轴加工方式在处理复杂形状的时候,或许要进行多次装夹和定位,这就不可避免会引入定位误差进而影响加工精度,五轴联动高速铣削通过一次装夹就能完成多个面的加工,减少了因装夹次数过多而带来的误差积累。

2. 加工效率高

一方面,它具备的高速铣削功能让刀具能以更快速度去进行切削,这使得单位时间内的材料去除率得到大幅增加,和传统加工方式进行对比,它能够在更短的时间当中完成相同的加工任务。另一方面,它所拥有的五轴联动特性可以让其在一次装夹的情况下完成复杂零件多个面和特征的加工,避免了多次装夹以及重新定位所造成的时间浪费。就拿复杂曲面和斜孔零件举例,五轴联动高速铣削能够一次性完成所有的加工工序,明显缩短了加工周期并提升了生产效率,为企业节省了时间以及成本。

3. 适应性强

五轴联动高速铣削技术能够加工各类复杂形状的零件,不管是航空发动机叶片那样的复杂曲面、汽车模具呈现的不规则外形,还是医疗器械具备的精细结构,它都可以轻松地应对处理,这项技术可以加工多种不同的材料,像金属、塑料以及复合材料等都涵盖在内,由于不同材料的性质存在差异,所以需要不同的加工工艺来匹配,不过五轴联动高速铣削技术能够通过选择合适的刀具和参数,达成高效且高质量的加工效果,其应用前景十分广泛。

二、难加工镍基高温合金材料五轴联动高速铣削工艺优化应用

(三)刀具优化

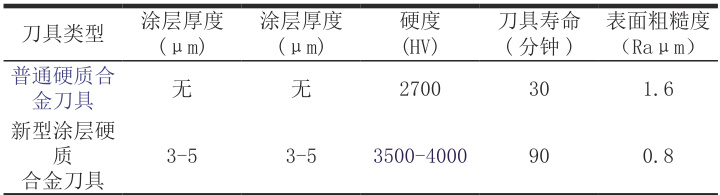

在难加工镍基高温合金材料进行五轴联动高速铣削的时候,刀具的选择与优化这件事情至关重要,传统刀具在加工这类难加工镍基高温合金材料时容易出现磨损状况,这会导致加工精度下降以及加工成本增加,经过一系列研究与实践之后发现,采用涂层硬质合金刀具能取得显著效果,比如某款新型涂层硬质合金刀具,它的涂层厚度在 3-5μm 这个范围,硬度能够达到 3500-4000HV,和普通硬质合金刀具相比硬度提高了大概 30% ,在相同的切削参数条件下,使用新型刀具去加工镍基高温合金,刀具寿命从原本的30 分钟延长到了90 分钟,提高了 200% ,加工表面粗糙度从 Ral.6μm 降低到了 Ra0.8μm ,加工精度得到了明显提升。刀具优化前后对比如表1 所示。

表1 :刀具优化前后对比

1. 切削速度 uc

切削速度 uc (单位:  )的计算公式为:

)的计算公式为:

其中,d 为工件待加工表面直径(单位: mm ),n 为工件或刀具的转速(单位: r/min )。

切削速度的合理选择能够显著影响加工效率和表面质量。从金属切削理论可知,切削力 F 与切削速度 uc 之间存在一定的关系。在一定范围内,随着切削速度 uc 的提高,切削力 F 会相应减小,这是由于较高切削速度能让切屑变形系数减小,并且使切屑与前刀面的摩擦系数降低,进而减少切削过程当中的能量消耗。

2. 进给量 f

进给量 f(单位: mm/r )是指刀具在进给运动方向上相对于工件的位移量。合适的进给量能保证切削平稳,提高材料去除率 Q(单位: mm3/min ),材料去除率Q 的计算公式为:

Q=νc×f×ap

要是进给量设置得过大,就会增加切削力和振动,进而影响加工精度,要是进给量设置得过小,那就会降低加工的整体效率。背吃刀量的确定需要综合考虑刀具强度和加工精度要求这些因素。过大的背吃刀量会增加切削力,可能损坏刀具;过小则无法充分利用刀具性能。优化切削用量可确保加工质量、提升效率、减少刀具磨损、降低成本。

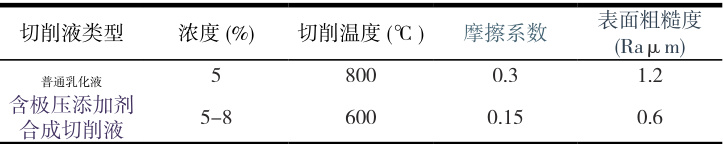

(三)切削液优化

在铣削加工的过程当中切削液主要承担冷却润滑和清洗功能,含有极压添加剂的合成切削液在这种情况下被证明效果相当显著,这种切削液在使用的时候通常需要调配到 5% 至 8% 的浓度范围,如此浓度能够有效降低切削区域的温度并且减少刀具与工件间摩擦系数,根据实际应用的数据显示使用这种切削液后原本高达 800∘C 的切削温度可降至 600∘C 降幅达 25% ,摩擦系数也从 0.3 降低到了 0.15 极大减少刀具与工件接触时的摩擦进而提高加工表面质量,加工表面的粗糙度从 Ral.2μm 降低到 Ra0.6μm 显示表面光滑程度显著提升。切削液优化前后对比如表2 所示。

结论:

总之,五轴联动高速铣削技术在难加工镍基高温合金材料加工方面有着广阔应用前景,未来伴随技术持续发展以及工艺不断优化,五轴联动高速铣削技术会在航空航天、能源等领域发挥更重要作用,同时,需深入研究五轴联动高速铣削的切削机理和工艺优化,以提升加工质量和效率,满足现代工业对高性能零件的需求。

参考文献:

[1] 张廷连 , 袁荒 . 激光重熔镍基高温合金非均质材料性能研究 [J]. 航空制造技术 ,2025,68(11):36-43+81.

[2] 任仲伟 , 田初春 , 蒋宏婉 , 等 . 微结构铣刀加工镍基高温合金过程切削性能试验研究 [J]. 机床与液压 ,2025,53(10):93-100.

[3] 赵薇 , 陈建刚 , 舒林森 , 等 . 镍基高温合金熔覆涂层干式端铣的可加工性研究 [J]. 现代制造工程 ,2025,(04):116-122.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)