高压汽包锅炉停炉保护防止腐蚀的化学保护方法研究

李龙

甘肃省玉门油田分公司水电厂 735000

引言

高压汽包锅炉在电力生产中占据重要地位,其稳定运行直接关系到电厂的安全性经济运行。停炉过程中,若防护不当,腐蚀问题极易发生,不仅会缩短设备使用寿命,还可能埋下安全隐患。通过对各类停炉保护法的分析研究比较,目前国内的十八烷基胺化学保护技术作为停炉保护的有效手段,其成膜机理、参数控制容易,操作便利,同时保护锅炉效果和经济适用性较好,对保障锅炉安全停运与后续稳定运行具有重要意义。

1 高压汽包锅炉停炉腐蚀的成因及危害分析

1.1 湿度因素引发腐蚀的机制与影响

高压汽包锅炉停炉后,压力和温度下降导致水蒸气凝结,空气湿度较大时,金属表面易结露形成水膜。研究显示,相对湿度超 60% ,金属表面形成薄水膜,为腐蚀提供电解质环境。空气中氧气溶于水膜与金属发生氧化还原反应,铁在阳极失电子成亚铁离子,阴极氧气得电子生成氢氧根离子,二者反应生成氢氧化亚铁并逐渐氧化为铁锈。湿度引发的腐蚀在停炉初期快速发生,相对湿度达 80% 以上时,腐蚀速率比60% 湿度时提升近 2 倍,严重影响金属结构完整性。

1.2 水中含盐量对腐蚀的加速作用

高压汽包锅炉停炉时,金属表面残留炉水或水膜含盐量增加会大幅加快腐蚀。氧化物、硫酸盐等盐分影响显著,硫酸根离子浓度从 10mg/ L 升至 50mg/L 时,腐蚀速率提高 3-5 倍。盐分增强水膜导电性,促进电化学腐蚀电荷转移 [1]。部分盐类水解改变水膜局部 pH 值,如氯化铁水解致溶液酸性加速金属溶解。高含盐水膜蒸发浓缩形成局部高浓度区域,引发浓差腐蚀,造成点蚀、坑蚀等不均腐蚀,严重削弱金属强度与寿命。

1.3 金属表面清洁程度与腐蚀的关联

金属表面沉积物或水渣易存水分,使垢下长期潮湿。垢渣阻碍氧扩散,形成氧浓差腐蚀电池,垢下氧浓度低为阳极持续溶解腐蚀。有沉积物区域腐蚀速率比清洁表面高数十倍,钙镁水垢沉积时可达 5-10 倍。此类腐蚀损坏金属,腐蚀产物可能堵塞管道,影响锅炉运行,粗糙表面因易存沉积物腐蚀风险更高。

2 国内外常用的停炉保护的方法的优缺点和适用性分析比较

2.1 热炉放水余热烘干法(有效保养 7 天)

该方法具有操作方便,费用低廉,但是时效有限,仅仅适合短期的停炉保护。

2.2 充氮法

充氮法通过隔绝空气防腐蚀,操作较简便,但氮气易泄漏,仅适合短期停运锅炉保护。

2.3 氨水一联胺湿法保养(有效保养 30 天)

适用于停运时间较长或者备用的锅炉,但是缺点多,只能对锅炉本体保养,药液不能随意排放,不便锅炉停炉检修。且每天还需要补加药操作麻烦,每天要化验而且联胺属巨毒药品,既不经济也不安全、劳动强度还较大,同样也不可取。但对于我厂锅炉保护不适用。

2.4 十八烷基胺保护法(有效保养2-6 个月)

十八烷基胺停炉保护液在水溶液中有良好的分散性能,具有优异的成膜效果,并且有很好的流动性和稳定性。停炉保护操作时一次性加入十八烷基胺停炉保护药液,循环2-3 小时然后放水排放,保养周期长、保护范围大,能保护整个锅炉水汽系统,操作便利,经济有效,为长期停炉保护方案的首选方法。

3 锅炉保护方法确定

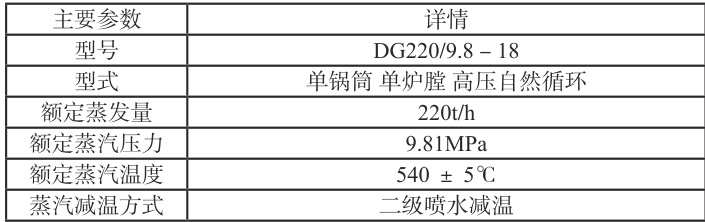

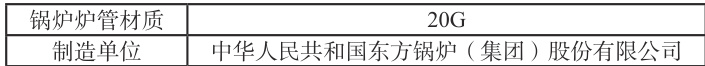

水电厂为供水和发电的大型企业,现有三台锅炉,一般运行方式为两开一备,备用炉一般停运时间较长达数月之久,炉子的长期保护尤为重要,根据锅炉实际情况,选择十八烷基胺停炉保护法经济适用。锅炉为汽包炉,其炉子参数如下表:

表1 六期锅炉参数表

4 十八烷基胺停炉保护法原理和具体应用参数控制

4.1 十八烷基胺的成膜机理

十八烷基胺是含氮有机长链化合物,表面活性极高。与锅炉金属表面接触时,极性基团通过化学吸附附着,氮原子孤对电子与铁原子空轨道作用形成稳定共价键;非极性基团则经物理吸附附着。两种吸附协同作用,在金属表面形成紧密排列的单分子或多分子憎水保护膜[2]。该膜能阻隔水中溶解氧、氢离子等腐蚀性介质与金属接触,从根本抑制腐蚀,适配 20G 材质炉管,针对性保护其免受腐蚀。

4.2 十八烷基胺停炉保护加药时机与参数控制

在汽包锅炉停炉过程中,加药时机与相关参数的精准控制对十八烷基胺保护技术的成效起着决定性作用。通常,在机组滑参数停机阶段,当汽包压力降至 8MPa,对应的饱和温度约为 300℃左右,且过热蒸汽温度不高于 500℃时,是较为适宜的加药时机。此时,锅炉内部的热力条件既能保证十八烷基胺在系统内的良好扩散与分布,又能避免因温度过高导致其大量分解。研究显示,当过热蒸汽温度超过 500℃时,十八烷基胺的分解速率显著加快,分解产物可能无法有效形成保护膜,甚至会对系统产生其他不利影响。此外,控制锅炉给水流量在适当范围内 100~150t/h ,能确保保护药液在锅炉内部均匀循环,促使十八烷基胺更好地与金属表面接触并吸附成膜,从而实现对整个汽包锅炉水汽系统的全面有效保护,契合锅炉额定参数下的运行特性[3]。

4.3 加药操作流程及注意事项

在加药前,首先要停止向炉水添加磷酸盐,避免这些药剂与十八烷基胺发生相互作用,影响成膜效果。随后,启动专用的高压加药计量泵,将十八烷基胺药液通过给水泵系统在 60min 以内,均匀地加入给水及炉水系统中。加药完成后,保持锅炉在加药时的热力参数下,让机组稳定运行两小时,使十八烷基胺有充足时间在金属表面充分成膜。之后,炉子按照正常停炉流程停炉,并进行热炉排放排水干燥。按水汽系统的水容积计算,加药量一般控制在 150-250mg/L (按有效浓度计算)。在整个加药过程中,需密切关注水汽温度、十八烷基胺缓蚀剂浓度等关键因素。水汽温度方面,十八烷基胺的成膜效果随温度升高先提升后下降,存在一个最佳温度区间  时,缓蚀剂浓度并非越高越好,过高时成膜效果提升不明显甚至可能下降。同时,要注意十八烷基胺气相成膜效果优于液相,且金属表面粗糙度越大,成膜效果越差。另外,需保证一定的成膜时间,让药剂充分吸附,但时间不宜过长,防止因解析作用导致成膜效果降低,操作中还需契合锅炉水汽监督的水质控制标准。

时,缓蚀剂浓度并非越高越好,过高时成膜效果提升不明显甚至可能下降。同时,要注意十八烷基胺气相成膜效果优于液相,且金属表面粗糙度越大,成膜效果越差。另外,需保证一定的成膜时间,让药剂充分吸附,但时间不宜过长,防止因解析作用导致成膜效果降低,操作中还需契合锅炉水汽监督的水质控制标准。

5 结束语

高压汽包锅炉停炉期间,湿度、水中含盐量及金属表面清洁度引发的腐蚀问题,对设备安全性与寿命构成显著威胁。十八烷基胺凭借独特的成膜机理,通过精准控制加药时机、参数及操作流程,能在金属表面形成有效防护屏障,针对性解决停炉腐蚀难题。结合锅炉额定参数与水质标准规范应用该技术,可阻断腐蚀介质与金属的接触,为锅炉长期停炉提供可靠的化学保护,保障设备在停炉阶段的完整性,支撑后续稳定运行。

参考文献

[1] 刘晓君 , 胡雨婷 . 燃气锅炉在高温高压环境下的化学腐蚀行为及其影响因素研究 [J]. 当代化工 ,2025,54(04):810-814.

[2] 刘杰 . 浅谈十八胺在火电厂锅炉停炉保护的效果总结 [C]// 全国电力技术市场协会 . 第四届火电行业化学 ( 环保 ) 专业技术交流会论文集 . 大唐保定热电厂 ;,2013:881-886.

[3] 李光明 . 十八烷基胺在热力设备停用保护中的应用 [C]// 山东省石油学会 . 山东省石油学会油田电力、通信及自动化技术研讨会优秀工程技术论文集 . 胜利发电厂 ;,2009:89-90.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)