调节阀突发故障问题处置探讨及应用

王翔 葛继锋 王志芳 谢文奋 冯卫东

中国石油独山子石化分公司信息网络公司 新疆独山子 833699

引言

调节阀在炼油和化工装置长周期平稳安全运行过程中起着至关重要的仪表设备,是对工艺、设备 4 大参数(温度、压力、流量、液位)指标控制的执行机构,是装置安全生产和紧急状态下不超工艺参数、平稳停工的关键设备,当前调节阀突发故障后对各装置安全生产和关键转动设备影响的问题日益突出;某石化公司在用各类阀门13269 台,其中调节阀数量6872 台,占阀门总数的 5 1 . 7 9 % 。5 年期间调节阀故障率处于 0 . 0 6 % 左右。发生调节阀类突发故障引起装置生产波动 22 起。22 起突发故障中除去物料卡阻及阀门本体故障外,剩余 18 起为定位器故障、回路故障、气路故障等突发故障,如果在发生突发故障时阀门可以保位,或者说通过技术措施结合智能化方案应用对策增加保位功能,是可以防止调节阀突发故障造成生产波动损失的[1]。

1 基本情况

某石化公司在用的阀门总计 13269 台,调节阀数量 6872 台,占阀门总数的 5 1 . 7 9 % 。开关阀 6397 台,占阀门总数的 4 8 . 2 1 % , 。6872 台调节阀配置的定位器,涉及 30 余家制造商,数量分布及占比如表 1-1 所示,其中配置智能型定位器的阀门数量约 4017 台,占调节阀总数(6872 台)的5 8 . 4 5 % 。剩余 2855 台调节阀配置为数字定位器(非智能型)及模拟定位器(机械式定位器)。

表1-1 定位器按制造商分类数量及占比

2 调节阀故障情况分析

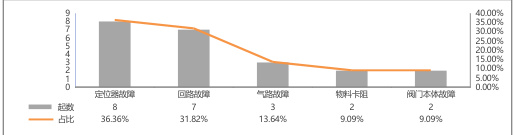

统计 2020 年以来调节阀故障数据,近 5 年调节阀故障率处于 0 . 0 6 % ,该石化公司因调节阀突发故障引起装置生产波动 22 起,根据调节阀故障统计数据,按故障类型分类,22 起故障分为供电(信号)回路故障 6 起,定位本体器故障 7 起,气路故障 3 起,物料卡阻故障 2 起,阀门本体故障2 起。如图2-1 所示:

图2-1 调节阀按故障类型分类统计图表

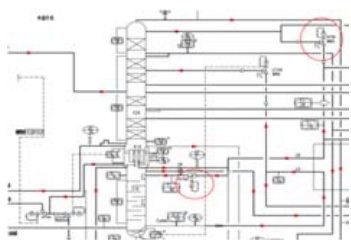

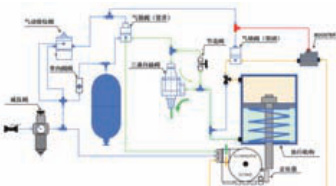

近 5 年该石化公司某空分装置仅精馏塔回流调节阀就发生 3 起突发故障,造成氮气纯度下降,导致本装置及下游用氮装置非正常循环。该石化公司有两套空气分离系统,每套空气分离系统的氮气纯化系统由两座立式精馏塔组成共计4 座塔;每座精馏塔配置一台上塔回流调节阀(采用德国SAMSON 公司的气动薄膜深冷调节阀),共计 4 台。阀门出现故障会导致馏出口氮气、氧气纯度超标,装置单套停工。精馏流程如图2-2 所示:

图2-2 某空分装置精馏流程图4 2.1 气源中断导致阀门关闭

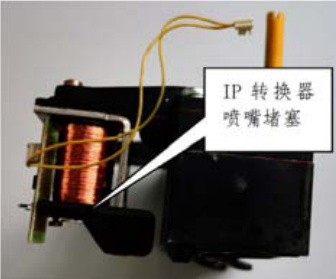

图2-3 定位器IP 转换器喷嘴

2021 年 07 月 10 日该石化公司一空分装置 A 套精馏塔上塔回流阀HV3 调节阀,气源过滤减压阀过滤性能失效,灰尘进入定位器,堵塞定位器气源放大器喷嘴,造成阀门突然关闭,导致装置氮气纯度异常上涨超标、装置非计划循环。喷嘴挡板实物如图2-3 所示:

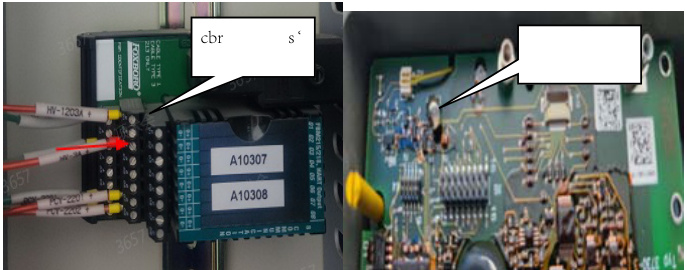

2.2 供电中断导致阀门关闭

2023 年 07 月 27 日该石化公司二空分装置 A 套上塔液氮回流阀 V3A调节阀,DCS 系统TA 端子板内部故障,导致系统通道故障,无电压输出,造成阀门定位器失电,阀门故障关闭,导致A 套精馏氮气纯度异常上涨超标、本装置非循。DCS 系统TA 端子板实物如图2-4 所示:

图 2-4 DCS AO 输出端子板

图2-5 定位器内部电路板

2.3 信号中断导致阀门关闭

2023 年 10 月 14 日该石化公司二空分装置 B 套上塔液氮回流阀 V3B调节阀,定位器内部电路板电容鼓包故障,造成定位器性能不稳定,造成阀门关闭,导致B 套精馏氮气纯度异常上涨超标、装置非循。实物如图2-5所示:

以上三起故障属于控制回路或阀门定位器故障断电、断风、断信号导致,信号回路或定位器故障导致的供风、供电或 4-2 0 m A 信号中断,是引起调节阀故障,导致装置非计划循环和生产波动的主要原因。

3 应对调节阀突发故障的对策和措施

针对调节阀突发故障 [2],可以研发和应用调节阀的保位功能来降低调节阀突发故障的影响。调节阀故障保位可以分为电路故障保位和气路故障保位两个方面,所谓电路故障保位是指供电与控制信号的故障保位,即所谓的“两断”保位,其中保位是指故障后保持故障前的位置,气路故障保位是指当调节阀供风压力低或供风异常中断故障的保位,将电路故障保位和气路故障保位功能巧妙地结合起来,就是所谓的调节阀“三断”保位功能。有了调节阀故障保位功能的应用,可以极大降低因调节阀电路、气路及附件故障引起的生产波动,保障生产过程的连续性和高效性[3]。

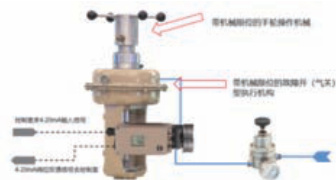

(1)确定阀门故障裕度采用硬限位方式,通过分析找出阀门故障后对装置生产最小化影响处置方案,通过方案实施充分利用阀门附属配置(如手轮、限位装置等)限制调节阀故障开度,以物理限位防止阀门突发故障动作对装置的影响程度,提高故障处置时间裕度。这种存在改变设计初衷的问题,阀门故障作用形式由故障关,变更为故障保位。需要重新进行危险与可操作性分析,确定变更后所面临的次生风险有哪些,并制定预防措施和预案。

图3-1 带机械限位的执行机构图

图3-2 执行机构机械限位装置

(2)采用“两断”保持功能定位器方式,信号回路及定位器故障属于隐性故障,使用具备信号回路断电、断信号(即“两断”)保持功能的定位器产品。利用定位器本体的故障保位功能,结合带机械限位的气关式执行执行机构,可以从本质上消除调节阀突发故障给装置带来的不利影响。与此同时消除了气路故障、气路气密不良保位时间短的有害作用,从一个全新的角度实现了调节阀突发故障保位功能。

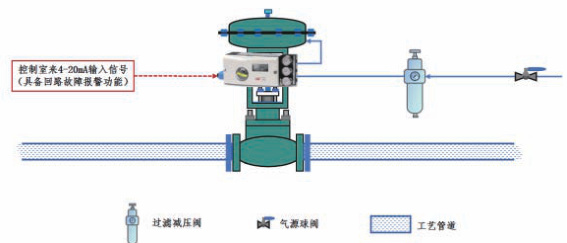

如下图所示方案采用了带有两断(断电、断信号)保护的定位器产品,该方案应用该石化公司乙烯、空分、聚合、催化裂化装置关键阀门上,共引进该型号定位器 17 台,其中,4 台具备两断保位功能,一台具备高级诊断功能,投用至今已有近6 个月时间。

图3-3 调节阀“两断”保位定位器应用示意图

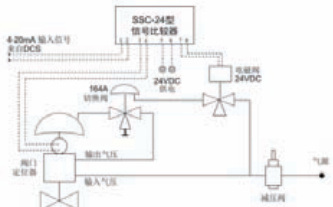

(3)采用信号比较器和阀门锁位方式,受制于生产过程安全设计理念和定位器功能性限制,通过对多家知名控制门及附件厂家的调研,到目前为止还没有较为成熟的“三断(即断电、断信号、断风)”位功能的定位器产品上市,阀门定位器原理是先把电信号通过“电气转换器”变成气信号,理论上断电就是断气效果一样,实际通过对“两断”定位器测试,断气过程中风压有下降过程,阀门虽然不会全关,但位置会出现移位,不能实现完全的保位,想要实现调节阀的“三断”保位功能,需要配置第三方“信号比较器”产品方能实现。

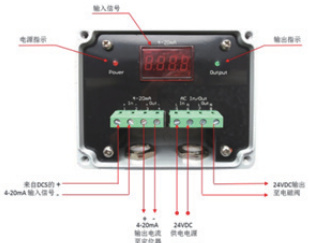

图3-4 信号比较器实物图

图3-5 信号比较器接线原理

在定位器两断保位的基础上 [4],还可以增加信号比较器、电磁阀和锁定阀来实现定位器故障、气源压力低或中断场景下的保位功能。当定位器故障后,由信号比较器、电磁阀、锁定阀等组合功能可实现调节阀的“三断”保位功能或故障状态下驱动阀门向预定阀位动作的功能。与此同时,可以做到保留调节阀原气路设计功能不变,如气路故障打开或关闭的功能应用。可以有效地解决故障动作和设备故障保位之间的矛盾,很大程度上提高关键调节阀故障处置裕度。

图3-6 调节阀“三断”保位功能图

图3-7 气路故障开阀控制气路图

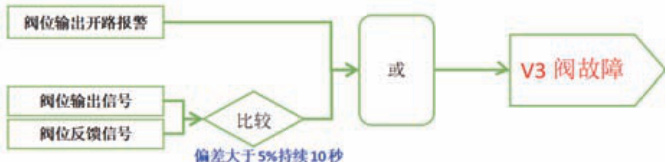

(4)采用反馈报警提示方式方式,根据数字智能定位器具备自诊断、记录和故障报警功能的特点,可以利用控制系统功能回路检测功能和过程报警分析,对调节阀回路故障监测和预警的防范措施,配备带有反馈输出功能的定位器,通过控制系统逻辑组态实现故障报警功能,以加强其防护等级,以提高调节阀故障处置时间裕度。

图3-8 报警逻辑

4结论

通过上述对策和措施的实施 [5],调节阀故障保位功能的研发和应用,是炼化装置安全平稳运行的必然需求,可以在一定程度上提高关键调节阀故障处置时间裕度,有效降低调节阀故障后,对生产过程的影响程度。在应用上要遵循以下要求:

(1)企业内部危险与可操作性分析阶段对于阀门故障作用形式充分评估验证,对阀门故障裕度进行设置,确保既能满足安全要求,又能够满足工艺生产需求。

(2)对“两断”保位功能的定位器使用范围进行评估,合理界定使用范围,在不适用故障保位的场所,如机组防喘振调节阀、紧急放空调节阀(长期处于关闭状态没有联锁控制功能的关键调节阀)以及其他不适用故障保位功能的较高安全等级的场所,不建议使用该功能。

(3)调节阀同时要落实日常维护检查,确认控制系统输出端子板正常,无回路异常报警,电源,信号,在正常范围之内,检查阀门定位器是否存在报警;阀位给定和现场实际阀位是否一致, 如出现异常情形的,应当查找原因,及时消除。

参考文献

[1] 郭展荣,孙海杰. 基于数据驱动的调节阀故障诊断与容错控制方法研究 [J]. 仪器仪表用户 ,2025,32(02):73-75.

[2] 蒋文强,胡绍林,郭其亮,陈文卓,宋鹤 . 基于 PSO-RF 的气动调节阀故障诊断 [J]. 流体机械 ,2022,50(12):79-85.

[3] 常大伟 . 调压装置安全切断阀性能测试及故障分析 [J]. 流体机械 ,2020,48(06):51-54.

[4] 于桐,张洋 . 利用大数据分析实现自控系统常见故障的诊断 [J]. 现代 工 业 经 济 和 信 息 化 ,2025,15(01):221-224.DOI:10.16525/j.cnki.14-1362/n.2025.01.074.

[5] 丁栋杰,尚群立 . 基于 MVH 的气动调节阀气室漏气在线故障诊断[J]. 高技术通讯 ,2025,35(01):85-92.

.jpg)

.jpg)

.jpg)

.jpg)