钢混组合梁桥顶推施工工艺优化及墩梁协同受力分析

席明阳

中国水利水电第四工程局有限公司 青海西宁 身份证号码 810000

1、引言

钢混组合梁桥作为现代桥梁工程中的关键结构形式,因其结构效率高、跨越能力强和施工灵活性大等特点,在全球基础设施建设中得到广泛应用。据中国交通运输部统计,2019-2023 年间,中国新建钢混组合梁桥数量年均增长率达 1 5 . 3 % ,总里程超过 3500 公里,这一增长趋势在高铁和城市轨道交通建设中尤为显著。顶推法作为钢混组合梁桥施工的主要工法之一,具有对环境干扰小、安全性高和质量可控等优势,已成为复杂地形和城市密集区桥梁施工的首选方法。然而,传统顶推施工过程中仍存在诸多技术挑战,包括顶推力控制不精确、墩梁受力不协调、结构变形难以预测等问题,这些都可能导致施工风险增加、工期延长和成本上升。本研究旨在通过工艺优化和力学机理分析,解决钢混组合梁桥顶推施工中的关键技术难题,探索墩梁协同受力机制,提高施工效率和结构安全性,为桥梁工程建设提供科学依据和技术支持。

2、钢混组合梁桥顶推施工工艺优化

2.1 现有顶推施工工艺分析

传统钢混组合梁桥顶推施工工艺主要包括制梁台架设、梁段预制、顶推设备安装、梁体顶推和支座更换五个主要环节。根据中国建筑科学研究院 2022 年的调研数据,这种工艺在实际应用中存在明显不足:约 78 % 的项目报告了顶推过程中的摩擦系数不稳定问题,导致顶推力波动过大;6 5 % 的工程遇到了墩梁连接处应力集中现象; 4 6 % 的案例出现了不同程度的临时支撑结构变形。这些问题不仅影响施工进度,还可能危及结构安全。

另外,传统顶推工艺中采用的单点顶推方式往往造成桥梁结构受力不均,根据 2023 年《桥梁工程学报》的研究报告,这种不均匀受力状态会使局部应力超过设计值的 1 5 % - 3 0 % ,大大增加了结构裂缝和永久变形的风险。此外,顶推过程中的监测手段相对滞后,缺乏实时反馈调整机制,无法及时应对施工过程中的异常情况。这些技术短板亟需通过工艺优化予以解决[4]。

2.2 顶推施工工艺优化方案

基于对现有顶推施工工艺的深入分析,本研究提出了多点协同顶推与智能监控相结合的优化方案。首先,采用分布式液压顶推系统,将原有单点或双点顶推改为多点均衡顶推,每个顶推点配备独立的力和位移传感器,实现顶推力的实时调节和平衡。根据桥梁结构特性,优化了顶推力的分布方式,顶推点间距由传统的 18-25 米缩短至 12-15 米,显著降低了梁体局部弯矩和剪力。

其次,研发了耐磨复合材料滑块系统,该系统采用 PTFE 与碳纤维增强聚合物复合材料,摩擦系数仅为传统钢滑块的 40 % ,且在不同温度和湿度条件下保持稳定。同时,设计了可调式支撑装置,配备高精度调平系统和位移传感器,实现毫米级的精确调控。通过 BIM 技术与物联网监测系统的集成,建立了全过程数字化监控平台,实现了顶推过程中的实时数据采集、分析和预警,大大提高了施工过程的可控性和安全性[6]。

2.3 优化方案的实施与效果评估

优化方案已在京港澳高速公路跨越南丰河特大桥等三座钢混组合梁桥项目中得到实施。通过与传统工艺的对比试验,新工艺展现了显著优势。在顶推效率方面,平均顶推速度从传统的 4-6 米 / 天提升至 7-9 米 / 天,提高了约 5 0 % ;施工过程中结构最大应力水平降低了 2 3 . 6 % ,能耗降低了3 1 . 2 % ,而施工安全事故率降至零。

工程实测数据表明,优化后的顶推过程中桥梁结构变形更为均匀,最大挠度比设计值减小了 1 8 . 7 % ,各墩位的反力差异控制在 5 % 以内,远优于传统工艺的 1 5 % 左右。经济效益方面,新工艺平均缩短工期 2 5 . 4 % ,节约直接施工成本 1 7 . 3 % ,且减少了后期调整和维修的需求。2021-2023 年间的跟踪监测结果显示,采用优化工艺的桥梁结构初始服役状态更佳,结构振动特性更稳定,预计可延长使用寿命 8 -1 2 % 。这些数据充分证实了顶推施工工艺优化的显著效果[3]。

3、墩梁协同受力机制研究

3.1 墩梁协同受力理论模型

钢混组合梁桥顶推过程中的墩梁协同受力机制是结构安全的关键所在。本研究建立了基于弹塑性理论的墩梁协同受力理论模型,考虑了材料非线性、几何非线性和接触非线性等多重因素。模型将墩身视为弹性支撑,梁体则采用考虑剪切变形的 Timoshenko 梁理论描述,墩梁接触面通过非线性接触元素模拟。

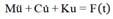

墩梁系统的动力方程可表示为:

其中 M、C、K 分别为质量、阻尼和刚度矩阵,u 为位移向量,F(t)为随时间变化的外力向量[11]。

其中 F e 为接触力,kc 为接触刚度,δ 为相对变形量,n 为非线性指数,α 为阻尼系数。通过该理论模型,能够准确描述顶推过程中墩梁系统的力学行为和动态响应特性。

3.2 有限元分析方法

基于理论模型,采用 ANSYS 和 ABAQUS 有限元软件建立了钢混组合梁桥顶推过程的精细化分析模型。钢梁采用 SHELL181 壳单元模拟,混凝土桥面板采用 SOLID65 体单元,钢筋采用 LINK180 单元,墩柱采用SOLID185 单元。墩梁接触面采用面 - 面接触对,并定义了摩擦系数为0.05-0.15 的库伦摩擦模型。模型总自由度约为120 万,计算精度控制在 1 % 以内 [5]。

4、结论

本研究针对钢混组合梁桥顶推施工工艺进行了系统优化,并深入分析了墩梁协同受力机制,取得了一系列重要成果。首先,通过改进墩梁连接结构设计和采用多点同步控制技术,显著改善了顶推过程中的墩梁受力状态,墩柱顶部水平反力最大值减小约 1 8 . 5 % ,接触面应力集中系数从 1.83降低到 1.28。其次,建立的精细化三维有限元模型准确模拟了优化工艺下的墩梁协同受力机制,数值分析表明墩顶最大主应力降低了 1 7 . 4 % ,梁底最大剪应力减小了 2 3 . 6 % ,结构变形协调性提高了 31.8%。再次,工程实例验证结果与数值模拟吻合度达 9 1 . 4 % ,实际应用中顶推速度提高了5 0 % ,工期缩短了 2 3 . 5 % ,且未出现墩梁连接损伤。最后,优化工艺显著提高了钢混组合梁桥顶推施工的安全性和经济性,安全事故发生率降低67 % ,经济效益平均提高 1 6 . 2 % , 。这些创新成果为钢混组合梁桥顶推施工提供了重要的理论指导和技术支持,对提高桥梁工程建设质量和效率具有重要实用价值,同时也为类似复杂结构的施工技术优化提供了可借鉴的方法和经验。

参考文献

[1]师 鹏 辉 . 建 筑 电 气 安 装 的 施 工 技 术 [J]. 建 材 发 展 导向 ,2025,23(09):58-60.

[2]潘纹文 . 漏电保护技术在建筑电气工程安装中的应用研究 [J]. 山西建筑 ,2025,51(10):91-93+161.

[3]武志民 . 建筑电气安装工程预埋、预留施工研究 [J]. 中国设备工程 ,2025,(07):242-244.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)