防爆型电气自动化设备在化工厂的应用与优化

李楠 田涛 封毅刚

酒钢集团公司甘肃宏汇能源化工有限公司 嘉峪关 735100

1 引 言

KX 乙烯裂解装置采用低温甲醇洗工艺 , 设计产能达 45 万吨 / 年 , 是宁波市重点建设项目。由于生产过程涉及大量乙烯、丙烯等易燃易爆介质 , 操作参数苛刻 ( 温度  , 压力 0.1~4.0MPa ), 爆炸极限宽 (1.8%~34%) , 防爆电气自动化系统成为确保装置本质安全的关键。因此 , 如何从防爆区域划分、系统设计、设备选型、安装调试、运行维护等环节入手 , 提升防爆系统可靠性 ,优化装置本质安全水平, 成为KX 乙烯装置建设的一项重要课题。

, 压力 0.1~4.0MPa ), 爆炸极限宽 (1.8%~34%) , 防爆电气自动化系统成为确保装置本质安全的关键。因此 , 如何从防爆区域划分、系统设计、设备选型、安装调试、运行维护等环节入手 , 提升防爆系统可靠性 ,优化装置本质安全水平, 成为KX 乙烯装置建设的一项重要课题。

2.KX 乙烯装置爆炸危险区域划分与防爆需求分析

2.1 装置爆炸危险区域划分

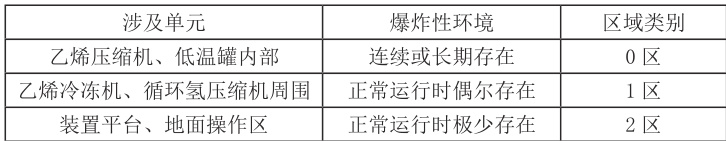

KX 乙烯装置的核心生产单元包括裂解炉、急冷系统、压缩机、低温分离系统等 , 涉及大量乙烯、丙烯等易燃介质。根据爆炸性环境出现的频繁程度和持续时间 , 参照 GB 50058-92《爆炸和火灾危险环境电力装置设计规范》, 将装置划分为 0 区、1 区、2 区三个爆炸危险区域 , 具体划分如表 1 所示。其中 , 乙烯压缩机、低温罐内部等位置由于经常存在爆炸性气体环境 , 被划为 0 区 , 防爆要求最高。

表1 KX 乙烯装置爆炸危险区域划分

2.2 关键单元防爆需求评估

根据爆炸危险区域的划分结果 , 评估了 KX 乙烯装置关键单元的具体防爆需求。压缩机、储罐等0 区内的电气设备须达到本质安全型(Ex ia IIC T4 Ga) 防爆等级 , 相关仪表选用 IA 级 (Ex ia IIC) 安全栅。冷冻机、循环氢压缩机等 1 区内的电机选用隔爆型 (Ex d IIC T4), 防爆等级不低于 II 2G, 就地操作箱按 II 2G 级增安型 (Ex e) 设计。分析小屋内色谱仪等位于 2 区 , 防爆等级可适当降低 , 采用II 3G 级增安型  或正压型 (Expz) 防爆。

或正压型 (Expz) 防爆。

3 系统设计优化

3.1 乙烯压缩机防爆控制系统优化

一方面 , 将隔爆接线盒进行集中布置 , 缩短电缆长度 , 简化电缆桥架 , 降低了系统复杂度。另一方面 , 大量采用 HART 智能仪表 , 并将压力、温度等测点改用现场总线型变送器 , 实现了显著的仪表精简 , 相比常规 4~20mA 仪表减少50% 以上。针对压缩机电机 , 增加了振动、温度等参数的在线监测 , 并配备了转子高频电流检测、定子绕组匝间短路诊断等先进保护功能 , 实现了故障的早期预警。考虑到压缩机系统的高可靠性要求 , 还对控制系统进行了三重化冗余改造, 从传感器、PLC 到执行器实现了全方位冗余, 最大程度保证了系统安全。

3.2 低温罐区防爆控制系统优化

低温罐区存储大量液化烃类 , 一旦发生泄漏极易引发重大事故。通过对罐区防爆现状的评估 , 发现普遍存在电气防爆等级不足、自动化水平低、雷击风险高等问题。为此 , 从以下几点对罐区防爆系统进行了针对性优化 : 罐区内所有储罐、泵等设备的电气部件如压力、液位变送器等 , 全部升级为本质安全型 ,并配备IA 级安全栅, 从根本上消除了电气火花引爆的隐患。

3.3 分析小屋色谱仪防爆措施

在小屋内保持微正压 (50Pa 左右 ), 配备防爆排风扇 , 每小时换气次数达 6次以上。对色谱仪等核心分析仪表采取“柜中柜”正压防爆设计 , 柜体内通入净化空气 , 并确保正压柜的供气量始终大于最大允许泄漏量。同时将色谱仪的气路管线、信号线缆等全部引至柜外 , 人员操作与仪表完全隔离。色谱仪、分析仪表均选用隔爆外壳, 所有管线与柜壁的穿孔均采用隔爆密封接头。

4 安装与系统联调优化

4.1 压缩机电机安装工艺优化

在电机吊装环节 , 改进了传统的钢丝绳吊装方式 , 采用特制的气垫吊具托举隔爆外壳 , 从根本上避免了隔爆面的碰撞和磕碰。吊装就位后 , 借助高精度激光找平仪 , 严格控制电机与压缩机法兰安装面的平行度 , 确保同轴度偏差在0.05mm 以内。为进一步降低残余不平衡量 , 创新性地采用了转子现场动平衡技术 , 通过在转子两端面安装平衡块 , 实现了振动速度小于 2.8mm/s 的优异平衡效果。优化后的压缩机电机安装工艺 , 不仅从源头消除了隔爆面泄漏的风险 , 更为压缩机高效、平稳运行奠定了坚实基础。

4.2 低温罐区电缆防腐蚀措施

材料选型上 , 采用镀锡铜编织屏蔽结构 , 通过表面镀锡提高电缆对腐蚀性介质的物理阻隔能力 , 再覆以高强度聚乙烯或聚氯乙烯护套 , 从内外两层实现电缆的可靠防护 , 使其能适应苛刻环境长期使用。另一方面 , 在强化电缆防腐蚀设计的基础上 , 进一步改进了电缆敷设工艺。对于直埋地下的穿管电缆 , 在管道内充入氮气, 利用氮气的惰性特点隔绝腐蚀性介质, 延长电缆寿命。

4.3 系统联调优化

调试前 , 组织开展全面的防爆元件检漏试验。针对隔爆电机 , 采用气体检漏法 , 在隔爆外壳内充入 2kPa 空气 , 对隔爆面缝隙喷涂检漏液 , 观察有无气泡产生 , 及时更换密封垫等易损件。针对正压外壳 , 采用负压检漏法 , 将外壳抽真空至 -500Pa. , 利用氦质谱检漏仪对所有密封面进行扫描 , 精确定位泄漏点。调试中 , 通过模拟停电、压力超限等典型工况 , 重点校核紧急停车系统 (ESD) 的逻辑正确性与可靠性 , 确保事故工况下的失效保护。调试后 , 对防爆电气系统整体进行 72 小时满负荷连续运行考核 , 全面检验各控制回路的稳定性和系统的长周期运行能力。

5 预防性维护策略优化

5.1 关键设备检修周期优化

KX 乙烯装置积极引入预防性维护理念 , 在分析大量历史运行数据、故障诊断报告的基础上 , 利用数理统计、机器学习等方法 , 对关键设备的检修周期进行了动态优化。以乙烯压缩机为例 , 通过分析其振动、轴位移、润滑油品质等参数与故障的相关性, 结合同行业装置大修数据, 将其大修周期由1 年延长至1.5年 , 在延长 100% 大修间隔期的同时增加状态检修频次 , 既降低了检修成本 , 又提高了装置开工率。类似地, 循环氢压缩机的小修周期也由2 个月延长至3 个月,中修周期则保持不变。而对于低温泵这类易损件, 大修周期反而由1 年缩短至0.5年, 减少了非计划停机的风险。

6 结 论

防爆电气自动化设备的合理应用是确保乙烯装置本质安全的关键。KX 乙烯装置从防爆区域划分、系统设计优化、设备选型、安装调试、预防性维护等方面入手, 采取了一系列创新性的工程实践, 有效提升了装置本质安全水平。

参考文献:

[1] 王建林 . 化工厂电气设备的防腐防爆及运行的安全性 [J]. 农业与技术 ,2012,32(7):183-184.

[2] 崔丰祥 . 化工厂电气与自动控制系统的防雷技术研究 [J]. 山西化工 ,2017,37(2):83-84+112.

[3] 殷红 , 王峰 , 黄河华 , 李晓智 , 王宇飞 . 防爆电气设备铭牌识别方法 [J].设备管理与维修 ,2024(3):8-12.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)