冶金系统生产流程中的安全风险动态评估与管理

申树宽

本溪北营钢铁(集团)股份有限公司 辽宁 本溪 117017

引言:

冶金系统的生产流程涉及高温、高压、有毒有害物质等多种危险因素,安全风险高、事故后果严重,加上近年来,随着冶金行业的快速发展,生产规模在不断扩大,其技术水平也随之不断提高,从而使得传统的静态安全评估方法已难以满足现代冶金系统生产流程中的安全风险管理需求,所以动态评估与管理成为新的发展趋势。其中动态评估与管理通过实时监测、数据分析等手段,能够及时发现并预警潜在的安全风险,为冶金企业提供更加科学、有效的安全管理手段。因此,开展冶金系统生产流程中的安全风险动态评估与管理研究,对于提高冶金企业的安全生产水平,降低事故发生率,保障员工生命安全,促进冶金行业的可持续发展具有重要意义。

一、冶金系统生产流程中的安全风险来源

1.1 高温熔融金属与化学反应风险

在炼铁、炼钢等环节中,铁水、钢水等熔融金属的温度高达1500℃以上,一旦发生泄漏或喷溅,将造成严重的灼烫事故。例如,在炼钢过程中,如果转炉炉内渣未倒尽或废钢潮湿,可能导致爆炸、灼烫事故,且熔融金属的存在还会引发火灾和爆炸事故,特别是在与水或其他冷却介质接触时,由于水瞬间汽化产生大量水蒸气,导致能量释放引发爆炸[1]。除此以外,由于在炼铁、炼钢等环节中,会涉及多种化学反应,如还原反应、氧化反应、脱硫反应等。这些反应通常在高温、高压、高浓度等条件下进行,如果控制不当,可能引发爆炸、中毒等事故。例如,在炼铁过程中,如果高炉内一氧化碳浓度过高,可能导致人员中毒事故;在炼钢过程中,如果钢水中氧含量超标,可能引发钢水喷溅事故。

1.2 煤气生产与储存风险

冶金系统生产流程中,煤气是主要的能源和还原剂之一,但是煤气的生产和储存过程中也存在诸多安全风险,如煤气生产环节涉及多种化学反应,如气化反应、热解反应等,这些反应通常在高温、高压条件下进行,如果控制不当,可能引发爆炸、中毒等事故。例如,在焦炉煤气生产过程中,如果焦炉温度控制不当,可能导致煤气中一氧化碳浓度超标,引发人员中毒事故;其次,煤气储存环节也存在安全风险,因为煤气作为一种易燃易爆气体,如果储存设施存在泄漏或操作不当,可能引发火灾、爆炸等事故 [2]。例如,在煤气柜储存过程中,如果煤气柜密封不严或操作不当,可能导致煤气泄漏,引发火灾、爆炸事故;除此以外煤气储存设施还可能受到自然灾害、人为破坏等因素的影响,进一步增加安全风险。

1.3 设备故障与人为操作失误风险

因为冶金设备通常处于高温、高压、高负荷等恶劣工况下运行,所以长时间使用后容易出现磨损、老化、腐蚀等问题,导致设备性能下降、安全隐患增加。例如,在高炉冶炼过程中,如果冷却水系统出现故障,那么就会导致高炉炉壁发红、烧穿等事故;在转炉炼钢过程中,如果转炉倾动系统出现故障,可能导致钢水泄漏、喷溅等事故。而且加上冶金生产流程复杂多变,所以需要操作人员具备丰富的经验和技能,但是在实际生产中,由于操作人员疏忽大意、违规操作等原因,可能引发各种安全事故。例如,在炼钢过程中,如果操作人员未按照操作规程进行吹炼操作,可能导致钢水喷溅、爆炸等事故;在设备检修过程中,如果操作人员未按照安全规程进行操作,可能导致触电、坠落等事故。

二、冶金系统生产流程中的安全风险动态评估与管理策略

2.1 安全风险动态评估方法

冶金系统生产流程中的安全风险动态评估,是确保生产安全的重要环节,所以动态评估需要采用多种方法,其中包括风险矩阵法、概率风险评估法、层次分析法等,结合实时数据对生产过程中的安全风险进行定量和定性分析。例如,通过实时监测高炉内的温度、压力、气体成分等参数,结合历史数据和专家经验,可以评估出高炉内发生爆炸、喷溅等事故的风险等级;除此以外还可以利用物联网技术,对生产现场的设备状态、人员行为等进行实时监控,及时发现潜在的安全隐患[3]。

案例:以某钢铁企业为例,该企业采用风险矩阵法结合实时数据对高炉冶炼过程进行了安全风险动态评估。

案例背景:某钢铁企业拥有一座日产量达 10000 吨的高炉,高炉冶炼过程涉及高温、高压、有毒有害气体等恶劣生产环境,安全风险极高,为了有效控制安全风险,该企业建立了安全风险动态评估系统,对高炉冶炼过程进行实时监控和评估。

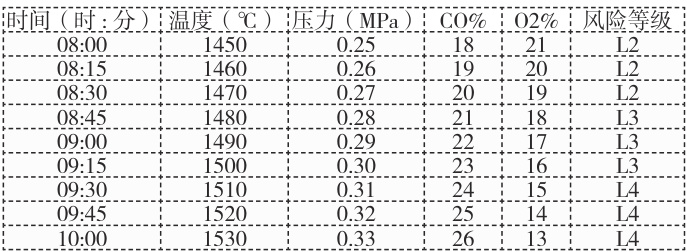

评估方法:该企业采用风险矩阵法,将高炉冶炼过程中的安全风险分为四个等级:低风险(L1)、中风险(L2)、高风险(L3)和极高风险(L4);同时根据高炉冶炼过程的实际情况,选取了温度(T)、压力(P)、一氧化碳浓度( CO% )、氧气浓度( 0% )四个关键参数作为评估指标,并通过实时监测这些参数的数据,结合历史数据和专家经验,对高炉冶炼过程的安全风险进行动态评估。

表2.1 评估指标数据表

从表 2.1 不难看出,随着时间的推移,高炉内的温度、压力、一氧化碳浓度逐渐升高,氧气浓度逐渐降低,安全风险等级也随之上升。当时间达到 09:30 时,安全风险等级已达到极高风险(L4),此时企业应立即采取措施,如降低高炉冶炼强度、增加通风量等,以降低安全风险。该企业最终通过安全风险动态评估得以实时掌握高炉冶炼过程中的安全风险状况,及时采取措施预防事故的发生。这种评估方法不仅提高了生产安全性,还为企业节约了大量的安全成本。

2.2 实时监控与预警机制

要想有效的管理冶金系统生产流程中的安全风险,那么就必须建立完善的实时监控与预警机制,如通过安装传感器、摄像头等监控设备,对生产现场的关键区域和环节进行实时监控,这样一旦发现异常情况,便可以立即触发预警系统,并通知相关人员采取措施进行处理[4]。例如,在高炉冶炼过程中,可以实时监测高炉内的温度、压力等参数,一旦超过安全阈值,立即触发预警系统,通知高炉操作人员调整操作参数或采取紧急措施,防止事故发生;与此同时还可以利用大数据分析技术,对生产过程中的历史数据进行挖掘和分析,找出潜在的安全风险点和事故规律,为制定针对性的预防措施提供依据。

案例:接下来以某集团为例,其作为国内领先的冶金企业,为了应对冶金制造领域复杂多变的安全风险与挑战,推出了星云智联智慧安全监控系统。该系统通过实时监测、数据分析和智能预警,有效提升了冶金生产流程的安全管理水平。

案例背景:某集团西昌钢钒生产区域,由于生产现场复杂多变,传统安全管理措施难以做到及时预警和迅速反应,因此某集团引入了星云智联智慧安全监控系统,以实现生产流程的实时监控与预警。

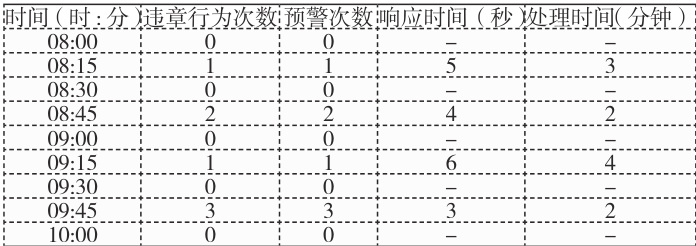

表2.2 云智联智慧安全监控系统数据表

从表 2.2 可以看出,星云智联智慧安全监控系统能够实时捕捉现场的违章行为,并及时发出预警,例如在 08:15 时,该系统捕捉到一次违章行为,并立即发出预警,响应时间为 5 秒,处理时间为 3 分钟。这表明该系统具有极高的实时性和响应速度,能够在第一时间发现并处理安全隐患;除此以外该系统还具备全天候、全方位的安全监控能力,通过视频云平台、线上报警系统等模块,实现了对生产现场的全面覆盖和实时监控。据某集团测算,自星云智联智慧安全监控系统投入运行以来,西昌钢钒的安全效率提升了 60% ,员工的参与度达到了 100% ,而事故发生率则降低了 25% 。这些数据都能够充分证明了该系统在提升冶金系统生产流程安全管理水平方面的有效性[5]。

2.3 安全管理制度与应急预案

冶金系统生产流程中的安全风险动态评估与管理策略,还需要建立完善的安全管理制度和应急预案,其中安全管理制度需要明确各级人员的安全职责和操作规程,确保生产过程中的每一个环节都有明确的安全标准和要求;与此同时还应加强安全培训和教育,提高员工的安全意识和操作技能。

而应急预案则是针对可能发生的各类安全事故制定的详细应对方案,包括应急组织、救援程序、资源调配等内容,并通过定期组织应急演练和培训活动,提高员工应对突发事故的能力和效率;除此以外还应加强与政府部门的沟通和合作,确保在发生重大安全事故时能够及时得到外部支持和援助。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)