数字化设计技术在机械设计制造中的应用初探

刘治强

湖南砼久机电科技有限公司 湖南长沙 410000

在现在建筑行业发展环境下,对于砂石骨料的需求正呈现出持续增长状态,并且对其质量要求也在不断提高,阶梯式机制砂设备作为砂石骨料生产线的核心装备,承担着将符合机制砂石原料要求的碎石加工成高品质机制砂石成品的重要任务,在设计中需要满足高强度破碎、精准筛分、连续供料等复杂功能要求,同时还得兼顾环保、节能等多个方面的因素。传统设计方法常常依赖于经验和大量的物理样机试验,存在参数匹配误差大、试错成本高、设计周期长以及动态响应滞后等诸多问题,很难适应现代机械制造业快速发展和市场竞争的需求,随着工业 4.0 与智能制造理念不断深入推进,数字化设计技术慢慢崭露头角,成为解决传统设计方法弊端、推动机械设计制造行业变革的关键力量。

1 数字化设计技术在机械设计制造中的应用的重要意义

1 技术层面

数字化设计技术借助计算机辅助设计、仿真分析这些手段,能够达成对机械产品各个部件精确建模与性能预测,以阶梯式机制砂设备为例。通过 CAD/CAE/CAM 集成化设计方式,可以在虚拟环境里对带式输送机、斗式提升机等关键部件开展详细参数化设计和有限元分析,以此优化结构强度与能耗指标进而有效提高设备整体性能和可靠性[1]

1.2 经济层面

传统设计方法得制造大量物理样机来做试验和改进,此做法不仅会耗费大量时间以及资金,还容易因设计失误导致成本有所增加,数字化设计技术能够凭借虚拟样机测试和仿真优化,在设计阶段可以发现并解决存在的潜在问题,降低物理原型试制成本,减少设计变更次数,进而提升设备良品率与市场竞争力,为企业带来显著的经济效益。

1.3 行业层面

数字化设计技术的应用有力推动机械制造业朝着绿色化、智能化方向升级。在阶梯式机制砂设备的设计过程中运用数字化技术能够优化设备工艺流程,进而减少能源消耗和废弃物排放以符合环保要求,与此同时智能控制系统的应用可实现设备自动化运行和远程监控,从而提高生产效率和管理水平来促进整个砂石骨料行业可持续发展。

2 数字化设计技术的核心方法

1 CAD/CAE/CAM 集成化设计

第一是三维建模与参数化设计。基于 SolidWorks、CATIA 这类专业三维设计软件,可构建带式输送机、斗式提升机等部件精确三维模型,这些软件具备强大参数化设计功能,能通过定义各种参数和约束关系实现尺寸链自动计算与模型快速修改,设计带式输送机时可依据额定生产量、输送距离等参数自动生成合适输送带长度、宽度和托辊间距等尺寸并进行干涉检查,以此确保各个部件之间装配合理性。第二是有限元分析(FEA),有限元分析是数字化设计里的重要环节,借助 ANSYS、ABAQUS 等有限元分析软件能对螺旋输送机叶片、制砂机转子等关键部件开展应力 - 应变仿真,以螺旋输送机叶片为例,输送机制砂时叶片会受物料磨损和摩擦力作用,通过有限元分析可预测叶片在不同工况下应力分布和变形情况,验证其耐磨处理后抗疲劳性能,为叶片材料选择和结构优化提供依据。第三是运动学仿真,运动学仿真是利用 ADAMS 等软件对机械系统运动过程进行模拟和分析,在阶梯式机制砂设备中对粉仓破拱装置、料门启闭机构等进行运动学仿真,可动态观察其运动轨迹、速度和加速度等参数,优化其运动逻辑和结构设计,例如,通过仿真能确定破拱装置最佳动作时间和力度,确保粉料顺利排出避免滞料现象发生。

2.2 智能控制系统的数字化升级

首先是 PLC 与 SCADA 系统 ADA 系统属于智能控制系统的核心组 的联动控制,依据设备的生产能 此确保物料均匀连续输送来满足 温度、压力等并通过人机界面 也就是 IIoT,工业物联网技术的 动传感器、压力传感器、 压力等数据,这些数据借 备运行状态的实时监测和异 况预警。 决方案以提高设备可靠性和维护效率。

3 数字化设计技术在阶梯式机制砂设备中的具体应用

3.1 供料系统优化设计

3.1.1 带式输送机的动态特性

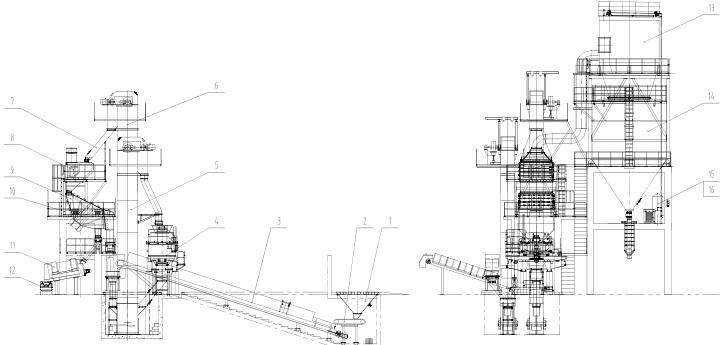

传统设计方法在设计带式输送机时,通常依靠经验公式去计算带速和张力,这种设计方法很难考虑到实际工况当中物料特性的相关变化,比如含粉量等因素对输送性能产生的影响,而数字化设计技术能够通过建立带式输送机的多体动力学模型,模拟不同载荷与物料特性之下输送带的挠度、张力分布以及运行状态,运用ANSYS Workbench 软件并且结合阶梯式机制砂设备的实际工况。对带式输送机开展建模和仿真分析工作,借助响应面法对托辊间距、输送带张力等关键参数予以优化,从而减少物料溢出风险并提高输送效率。与此同时,对带式输送机的启动和制动过程进行动态仿真,优化启动和制动曲线以降低对设备的冲击并延长设备使用寿命,典型阶梯式机制砂设备主要由以下配置组成,如图1 所示:

图1 配置组成

3.1.2 斗式提升机的产能匹配

斗式提升机的产 关键因素,传统设计里斗式提升机设计常与其他设备 设备空转等问题。借助 MATLAB/Simulink 构建斗式 升高度以及进料量等多种因素。动态调整斗式提升 破碎机进料量出现变化时,系统能够自动调整斗式提升 对斗式提升机回程闭锁装置开展优化设计,通过仿真分析确定最佳闭锁 提高设备安全性和可靠性

3.2 粉仓与破拱装置的智能化设计

3.2.1 仓斗结构的流体动力学优化

粉仓的设计会直接对粉料的储存和输送效率产生影响,传统设计里粉仓结构设计常缺少对粉料流动特性的深入研究,容易出现滞料、结块这 学(CFD)仿真,对粉仓内气流分布和粉料流动状态进行模拟 考虑粉料颗粒特性、仓斗斜面倾角、进气口位置等因素,以此来优化粉仓的结构设计。 通过仿真分 斜面与水平面的最佳倾角,如阶梯式机制砂设备的粉仓,仓斗斜 面与 宜大于 60°),这样能确保粉料顺利流动避免出现滞料的死角区[3

3.2.2 破拱装置控制策略

破拱装置属于保证粉仓内粉料正常流动的关键部件,传统破拱装置控制方式通常比较单一,难以适应不同容重和特性的各类粉料。数字化设计技术能够通过引入智能控制算法,实现破拱装置的自适应控制功能,利用神经网络算法对粉料堆积形态和流动状态实时监测预测。依据预测结果动态调节气动破拱气路压力和流量,或者控制机械破拱装置动作频率和作用力度,并且结合工业物联网技术把破拱装置运行数据上传至云平台,实现远程监控以及故障诊断工作来提高设备维护效率和可靠性。

3.2.3 振动筛的智能化设计要点

在基于数字化设计技术的 含的要点如下,首先是采用参数化建模技术来构 分效率进行提升;其次,是集成多物理 保物料流动均匀性;再次是植入物联网传 边缘计算实现故障预判,第四是运用数字孪 进而减少现场调试时间。最后,是开发自适应控 让筛分效率始终保持在标准要求。该设计借助 实现了筛分作业的精准化与智能化。

3.3 气油路系统的集成优化

3.3.1 气路系统的可靠性验证

气路系统作为阶梯式机制砂设 性会直接影响到设备的正常运行情况,数字化设 可靠性验证工作,利用 AME 安全阀在不同压力状态下的动作可靠 优化这些部件的结构与参数来确保气路 模式和影响因素,制定对应的 和实时监控系统,进一步提 统进行定期维护和保养,可延长其使用寿命并降低设备停机时间

3.3.2 油路系统的性能优化

油路系统在机械设备里承担着润滑、冷却与动力传输的重要功能,在阶梯式机制砂设备当中,液压元件的性能会直接影响设备工作效率和可靠性,数字化设计技术能够对油路系统开展建模与仿真分析,以此优化液压元件的选型和参数匹配情况。运用液压仿真软件对油路系统进行建模操作,分析不同工况下液压元件压力、流量和温度的变化,验证其是否符合 GB/T 7935 的相关规定要求,同时要对油路系统的密封性能做优化设计,借助有限元分析和实验测试确保油路系统在高压高温环境下无渗漏现象,以此提高设备的整体性能和可靠程度。此外,采用高性能密封圈和耐高温材料等先进材料与技术,能够进一步提升油路系统的耐用性和稳定状态,在实际应用期间定期维护和检查油路系统,及时更换磨损部件也是保证设备长期高效运行的关键举措。

4 数字化设计的挑战与对策

4.1 数字化设计存在的主要问题

第一是多物理场耦合仿真复杂度比 化设计当中,涉及机械、流体、热、电等多个物理场相互作用, 虑气体流动、粉料颗粒运动和仓体力学性能等因素, 资源和专业仿真软件支持。第二是存在数据孤岛问题。 在 用不同软件和系统,例如 CAD、CAE、MES 等,这些系统之间数 享和交互从而形成数据孤岛,这不但影响设计效率,还容易造成数

4.2 解决方案

第一要引入 MBSE 也就是基于模型的系统工程,这是一种基于模型的系统工程方法,它借助建立统一的数字孪生平台,达成从概念设计直至运维的全生命周期管理。在阶梯式机制砂设备的设计当中,引入 MBSE 方法能够把各个阶段的设计数据与模型进行集成管理,实现数据的共享与交互,通过构建数字孪生模型实时反映设备物理状态与运行情况,为设备的设计优化、故障诊断和维护提供依据。第二要开发专用算法库,针对阶梯式机制砂设备的特殊需求来开发,这样能提高数字化设计的效率与准确性。比如,针对机制砂设备的粒径分布、抗压强度等参数,开发定制化的仿真插件实现快速准确的仿真分析,同时建立算法库可促进企业内部知识共享和传承,提升设计人员工作效率和设计水平。

5 结语:

综上所述,数字化设计技术给机械设计制造领域带来了革命性的大变革。在阶梯式机制砂设备等复杂装备研发中优势显著,借助 CAD/CAE/CAM 集成化设计、智能控制系统升级和多物理场仿真,不仅实现了设备结构优化与性能提升,还大大降低了试错成本以及开发周期。但多物理场耦合的复杂性和数据孤岛问题,还需依靠MBSE、数字孪生等技术来进一步突破,未来随着工业物联网与人工智能的深度融合,机械制造业会加速朝着智能化、绿色化的方向发展。

参考文献:

[1] 申林林 . 数字化设计在机械制造中应用实例分析 [J]. 农机使用与维修 ,2024,(09):109-111.

[2] 郑海波 . 现代机械设计发展方向与设计方法 [J]. 现代制造技术与装备 ,2024,(S1):113-115.

[3] 张铭 . 基于机械设计与制造的自动化生产线优化与改进 [J]. 家电维修 ,2024,(09):55-58.

[4] 叶楠 . 机械设计制造中自动化和数字化技术运用分析 [J]. 造纸装备及材料 ,2024,53(08):78-80.

作者简介:刘治强(1981.6-),男,汉族,湖南长沙,本科,工程师,主要从事机械设计相关工作

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)