关于特种设备无损检测技术的应用

李昭

湖南同宇检测有限公司 湖南长沙 410000

特种设备在工业生产、交通运输、建筑施工等众多领域广泛应用,涵盖锅炉、压力容器(含气瓶)、压力管道、电梯、起重机械、客运索道、大型游乐设施等类型,其运行安全直接影响人民群众生命财产安全和社会稳定。无损检测技术是确保特种设备质量与安全的重要技术,能在不破坏设备结构和性能的情况下精准检测内部和表面缺陷,及时发现潜在安全隐患并为设备维护、维修与更换提供科学依据,有效预防安全事故发生以保障特种设备可靠运行。

1 特种设备无损检测技术分类与原理

1.1 传统无损检测技术

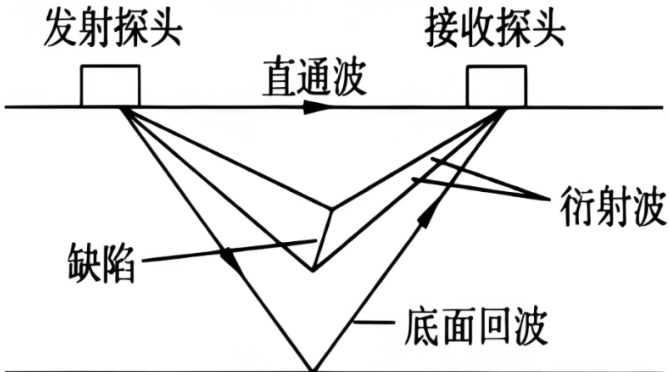

(1)超声检测技术:超声检测是借助超声波于物体当中的传播特性去检测缺陷,超声波在均匀介质里是沿着直线进行传播,当遇到不同介质界面像缺陷这类情况时会发生反射、折射以及散射现象,通过对反射波的时间、幅度还有相位等信息加以分析,能够确定出缺陷的位置、大小以及具体形状。该技术针对内部缺陷检测能够取得显著效果,特别是针对平面型缺陷检测效果更佳,具备穿透能力强、检测速度快以及成本较低等诸多优点,经常被应用于金属材料、复合材料以及焊缝等方面的检测[1]。如图1 :

(2)射线检测技术:射线检测是利用 X 射线或者 γ 射线来穿透物体的,因为材料对射线的吸收和散射作用存在不同,所以透过物体之后的射线强度会发生变化,能在胶片或者探测器上形成不同灰度或者信号的影像,进而将物体内部的缺陷显示出来。这种检测方式对于气孔、夹渣等体积型缺陷的检测灵敏度较高,能够直观呈现出缺陷的形状和具体位置,但它也存在设备成本高、操作过程复杂的问题,而且射线对人体有害需要进行严格防护。

(3)磁粉检测技术:这个方法仅适用于铁磁性材料,其工作原理是把铁磁性材料进行磁化之后,要是材料表面或者近表面存在缺陷,会导致磁力线 现 磁粉上去,磁粉会被缺陷处的漏磁场吸附住,进而形成能够看见的磁痕,依靠这种方式来显示缺陷的位置和形状。该方法操作起来十分简便,检测灵敏度也比较高,经常被用于检测铁磁性材料表面和近表面的裂纹、折叠等各类缺陷。

(4)渗透检测技术:根据毛细作用的原理把含有染料(荧光或着色)的渗透液施加到试件表面,渗透液就会渗入到表面开口的缺陷当中,经过清洗把表面多余的渗透液去除之后再施加显像剂,让缺陷里的渗透液被吸附并且扩散开来,进而在试件表面显示出缺陷的痕迹,能够检测金属和非金属材料表面开口的缺陷,检测设备简单且操作十分方便。

(5)涡流检测技术:通过利用交变磁场在导电材料当中产生感应电流也就是涡流,要是材料存在缺陷的时候,涡流的大小、分布以及相位都会发生变化,借助检测这些变化来判断材料的缺陷情况。该方法具有非接触、检测速度快以及易于自动化等优点,经常被用于导电材料表面和近表面的缺陷检测。

1.2 新型无损检测技术

1.2.1 激光超声检测技术分析

激光超声检测技术属于 光脉冲在材料表面激发超声波,通过接收与分析超声波传播特性评估 金属、复合材料、陶瓷等多种类型材料,特别适合高温、高压或复 度快且空间分辨率较高,并且无需使用耦合剂,避免了传统超声 备成本相对较高,而且对材料表面光洁度存在一定要求,粗糙或涂层较厚的表 该技术在航空航天、核电等高端装备领域应用十分广泛。

1.2.2 红外热成像检测技术分析

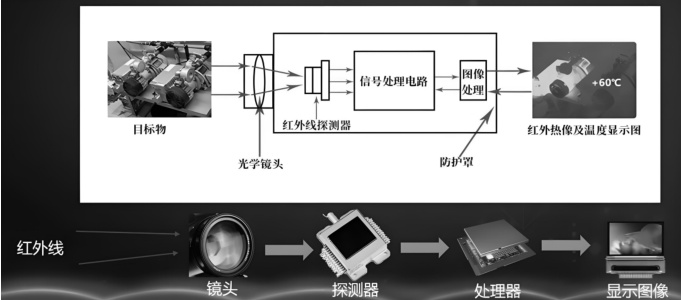

红外热成像技术能捕捉物体 布图 以此来识别材料内部存在的缺陷或者异常情况,该项技术适用 大型结构像压力容器和管道的快速筛查方面具备显著 显示物体的温度分布,检测效率比较高。但红外热成 面的缺陷,并且受环境温度、材料发射率等因素影响较大 热成像、 锁相热成像的方法提升了检测灵敏度和深度,让它在石化、电力等行业的设备状态 泛应用 。如图2

1.2.3 微波检测技术分析

微波检测技术借助电磁波和 射的微波信号进行分析,来检测材料内部的缺陷或者材料性 绝缘体等的检测特别有效,能够识别出分层、 能够检测到较深层的材料缺陷,并且对材料表 的应用存在限制,因为金属会强烈反射微波,使得信 常是低于超声或者射线检测方法,目前,微波检测技术在航空航天 领域有较多的应用

1.2.4 声发射检测技术分析

声发射技术通过捕捉材料受力或变形时释放的弹性波信号来评估结构完整性与缺陷活动性,该技术适用于动态监测特种设备像压力容器、管道、桥梁的裂纹扩展、腐蚀或疲劳损伤且具备实时、在线监测优势。其特点是能够检测活性缺陷,而非仅仅静态缺陷所以对预测设备失效有重要价值,但声发射信号容易受到环境噪声干扰,并且需要复杂信号处理技术来区分真实缺陷信号和噪声。此外,该技术通常需要和其他检测方法,如超声或射线结合使用以此提高缺陷定位和定性能力,目前声发射技术在化工、能源等行业的设备安全监测中得到广泛应用。

2 特种设备无损检测技术的具体应用分析

2.1 无损检测技术在承压类特种设备中

2.1.1 锅炉无损检测技术应用分析

锅炉属于高温高压承压设备,其制造与运行时无损检测技术应用很关键,制造阶段当中,超声检测和射线检测是保障焊接质量核心手段。超声检测借助高频声波在材料里传播特性,能精准识别焊缝中裂纹、气孔、未熔合等缺陷,特别适合厚壁部件检测工作。射线检测通过 X 射线或 γ 射线穿透焊缝,用胶片或数字成像系统记录缺陷影像,对体积型缺陷像气孔、夹渣有较高检出率,两种方法互补使用可全面覆盖焊接缺陷检测需求[3]。锅炉运行过程中,超声相控阵技术因灵活性和高分辨率被广泛用于受热面管、锅筒等关键部位定期检测,相控阵技术经电子控制多晶片探头实现声束偏转和聚焦,能对管座焊缝、小径管等复杂几何结构精确扫查,可有效发现高温蠕变、疲劳裂纹等损伤情况。对于锅炉内部难以直接观察部位像集箱内部、水冷壁管,内窥镜检测可提供直观视觉检查,结合渗透检测对表面开口缺陷如应力腐蚀裂纹进行高灵敏度检测,渗透检测通过毛细作用让显像剂凸显缺陷痕迹,操作简便且成本较低适合现场快速筛查。

2.1.2 压力容器无损检测技术应用分析

压力容器的安全 头对接焊缝内部缺陷检 时成像和数 集现象实现高灵 优势。该技术通过捕 ,在球罐水压试 温层的压力容和 像则能增测,涡流技术对表面裂纹和 自动化扫

2.1.3 压力管道无损检测技术应用分析

压力管道检测得同时兼 控制黄金标准,射线检测 结合可满足极为苛刻的 查和数据分析,明显提升 磁化管道内壁,并检测 。超声导波技术利 跨越段或埋地管道 测,对于高温或者异形管件,比如弯 减薄且不受材料表面状态影响。

2.2无损检测技术在机电类特种设备检测中的应用

2.2.1电梯无损检测技术应用分析

电梯是高层建筑里不可或缺的垂直运输工具,它的安全运行直接关联乘客人身安全,在电梯检测当中,金属结构件的无损检测显得尤为重要,超声检测技术主要用来检测电梯导轨、轿厢架等关键承力部件内部缺陷,如裂纹、气孔这类情况,该方法依靠高频声波在材料中的传播和反射特性,能够精准测定缺陷的位置与大小,特别适合厚度较大的金属构件检测。磁粉检测主要用于检测铁磁性材料表面及近表面的裂纹和缺陷,其检测灵敏度高且操作简便,是电梯金属结构件日常维护重要检测手段,对于电梯提升系统核心部件钢丝绳,电磁无损检测技术展现出独特优势,该技术通过检测钢丝绳在磁场作用下电磁信号变化,能够准确识别断丝、磨损和锈蚀等缺陷。和传统的目视检查相比较而言,电磁检测的效率明显更高,并且还能够发现内部断丝这类隐蔽缺陷,目前现代电磁检测设备已经实现数字化和智能化,能够自动记录检测数据并且生成检测报告,这大大提升了检测工作的可靠性和可追溯性,需要注意的是,钢丝绳检测需要定期开展,一般情况下建议每3个月检测一次,对于使用频率高的电梯则应该缩短检测周期。伴随物联网技术不断向前发展,电梯无损检测正朝着智能化和远程监测方向迈进,通过在关键部位安装传感器可以实现运行状态的实时监测,结合大数据分析技术能够对潜在故障进行预测,进而实现从定期检测到预防性维护的转变,这种智能检测模式不仅提高了电梯运行的安全性,还显著降低了电梯维护方面的成本[5]。

2.2.2起重机械无损检测技术应用分析

起重机械在工业生产和工程建设里是重要设备,其金属结构件安全性能特别关键重要,针对起重机吊钩、吊臂、桥架等关键受力部件,一般会采用多种无损检测方法综合检测,超声检测主要用来检测构件内部裂纹、夹渣等缺陷,对厚板焊接部位检测有着独特优势。磁粉检测擅长发现表面及近表面的裂纹缺陷,检测灵敏度能够达到微米级别,对于非铁磁性材料像铝合金构件而言,需要采用渗透检测这种方法来检测,该方法依靠毛细作用原理能清晰显示表面开口缺陷。在起重机械检测当中疲劳损伤评估是重要环节,应变片测量技术通过监测结构件载荷作用下应变变化,结合无损探伤方法可准确评估构件疲劳损伤程度,这种方法特别适合反复承受交变载荷的部件。比如,吊臂的变幅铰点等相关部位,通过建立应变-寿命曲线能够预测构件剩余使用寿命,为设备的维修和更换提供科学依据,实践证明,这种主动预防性检测策略可避免突发性疲劳断裂事故,随着检测技术不断进步相控阵超声检测、数字射线检测等先进方法,在起重机械检测中得到推广应用起来,这些技术不仅提高检测精度和效率,还能实现检测数据数字化存储和分析,为建立起重机械全寿命周期健康档案奠定基础。

3结语:

综上所述,特种设备无损检测技术在保障特种设备安全运行方面特别重要,传统无损检测技术历经长期发展已经广泛得到应用,新型无损检测技术不断涌现并且逐渐开始应用,这为特种设备检测提供了更多可行手段,虽然目前无损检测技术应用存在一些问题,但伴随多技术融合智能化自动化等发展趋势,无损检测技术会不断进行完善与创新,从而为特种设备的安全运行提供更可靠技术支撑,以此推动特种设备行业实现健康稳定发展,进而更好地服务于国家经济社会建设。

参考文献:

[1]赵家炜,蔺健宁.特种设备检验中无损检测技术的应用分析[J].中国设备工程,2024,(21):153-155.

[2]李林.特种设备检测中无损检测技术的运用分析[J].装备制造技术,2024,(07):139-141.

[3]孟令民,牛帅,赵书毅,等.红外热像检测技术在承压类特种设备中的典型应用[J].无损探伤,2024,48(03):44-46.

[4]赵佳萱,徐治中,刘陆.无损检测技术在特种设备检测中的应用分析[J].模具制造,2024,24(04):225-227.

[5]王轩.无损检测技术在化工承压类特种设备检验检测中的应用[J].天津化工,2023,37(S2):107-109.

作者简介:李昭(1988.10-),男,本科,工程师,从事工作:无损检测

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)