基于视觉识别技术在存量风机叶片内部巡检机器人的应用

许俊镔

大唐华银(湖南)新能源有限公司 湖南省邵阳市 410000

在风电机组运行的过程中叶片作为捕捉风能的重要组成部分,对于风电机组运行稳定性和风电机组的发电效率会起到至关重要的影响。就现阶段来看风电机组的容量和叶片长度变得越来越大,这为风力发电提供了充足的动能,但是随着时间的推移叶片开裂、脱胶、裂纹、发白、异物残留等问题出现的几率不断提升,在未及时发现的情况下很容易造成叶片出现严重的损坏从而发生安全隐患,这时则可借助叶片内部巡检机器人提高叶片内部的巡检效率和巡检质量,及早发现问题并针对性的解决。

1、建立标准化体系

首先,可借助内部巡检机器人以及历史数据搜集整合更多的数据信息,根据叶片内部结构图片、视频数据、历史数据来明确开裂、脱胶、裂纹、发白等相应问题的成因、出现的几率及呈现的参数,为后续现场安全管理模型的确立和叶片巡检标准体系的构建提供更多的数据参考。叶片内部巡检机器人在识别各种损伤时的数据特征、素材照片做好标签提取。

其次,需对视觉特征提取标准作出进一步的优化,统一图像分辨率、色彩校正参数,并明确不同拍摄角度下的视觉特征提取标准,通过几何校正、算法调整等多种方式为后续的损伤位置确定和尺寸测量提供更多的帮助,确保叶片内部巡检机器人采集到的数据信息具有可比性和参考性。

最后,可以通过开发识别模型的方式提高识别能力,借助深度学习模型、基于深度神经网络的目标检测算法为叶片损伤的实时检测、锁定提供更多的参考和借鉴。而在模型构建的过程中需要注意叶片损伤误判问题对模型参数作出适当调节,这就需要相关工作人员通过数据调查、实践分析来更好地明确叶片的内部特征。在此基础之上调节模型参数,并通过边缘检测等相应技术方法的有效融入提高问题识别的灵敏度。

2、多模态视觉数据融合与动态损伤评估

在叶片内部损伤判断及分析的过程中不能仅仅只依靠静态图片,还需通过动态视频分析的方式为损伤程度及位置、尺寸的确定提供更多的参考,进而为后续问题的解决提供数据支撑,而在动态损伤评估的过程中可抓住如下几个关键要点。

首先,可借助内部巡检机器人并通过搭载高清相机、红外热像仪、激光测距仪等相应仪器设备收集更加完整的图像数据。通过多设备采集的方式保障数据的完整性和可比性[1]。

其次,可通过时空关联算法开发的方式形成损伤、位置、时间的三维矩阵。工作人员在实践工作落实的过程中可借助时间数据来明确对应位置叶片内部的实际情况及存在的故障问题。例如在裂纹识别和分析的过程中可通过视频监控系统来了解叶片内部巡检机器人的移动轨迹,根据巡检机器人的移动速度和视频时间来确定裂纹的延伸方向与大小。在此基础之上可通过连续拍摄的方式对比不同时间段的数据信息。这样做的目的一方面在于通过相互印证的方式确保数据信息的真实性和可靠性。另外一方面也可以通过数据对比分析配合数字建模来更好地明确裂纹的扩展趋势。

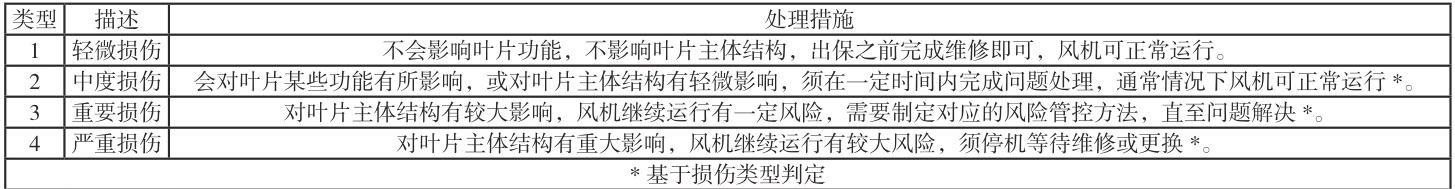

最后,根据叶片缺陷等级的划分标准,为发现问题的严重程度提供更多的帮助。叶片缺陷等级如图1 所示,可划分为四级,分别为轻微、中度、重要和严重损伤。

图1: 损伤等级划分

为确保损伤评定的真实性和可靠性,提高各类问题解决的实效性,保障风电机组能够正常运转。在叶片缺陷等级划分标准确定的过程中还应当坚持具体问题具体分析的原则,根据同类问题在不同位置所带来的影响和冲击对动态损伤等级划分标准作出进一步调节。例如风电机组叶根部位的受力较大,若出现裂纹、褶皱、发白等问题则很容易会扩大影响,这时则应适当的提高其评估的严重程度,进而提升损伤等级的划分准确率。

3、巡检路径规划

机器人在巡检叶片的过程中做好路径规划是十分必要的,这可以有效避免漏检、重检、效率低等问题的出现,及时发现隐蔽损伤影响,为风电机组的安全稳定运行提供帮助。首先,相关工作人员应收集整支叶片数据,如长度、直径、腹板位置、主梁位置等因素构建叶片三维模型,并设定巡检顺序来确定先检查叶片后缘、前缘、腹板、等叶片中的关键位置位置,在此之后进行区域划分。例如可以将风电机组叶片划分为叶根段、最大弦长段和叶尖段。在巡检工作落实的过程中要根据所属区域来优化检验路径和巡检方案,提高检验质量。同时工作人员可通过模型建构及历史数据分析的方式来明确在风电机运行过程中叶片哪些部分容易出现损伤问题,在此之后通过巡检路径的适当优化和调整确保能够有效覆盖高危高发部位[2]。

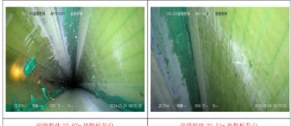

其次,需要通过动态路径调整与视觉聚焦保障巡检效果,可以在巡检机器人上搭载惯性导航和视觉 SLAM 收集更多的实时数据。工作人员可通过终端平台无线连接巡检机器人后登录观看叶片内部情况,并根据监控的实时信息动态调整机器人的巡检路线,优化巡检参数。例如在机器人巡检的过程中,工作人员发现叶片存在裂纹或发白等问题,这时就可以调整至聚焦模式,并通过调节移动速度、云台角度拍摄更加完整全面的信息数据。更好的捕捉损伤细节,避免漏掉故障的问题。如图 2所示。

图2: 巡检机器人巡检图片

最后,可通过光照自适应调节的方式来更好的保障巡检结果的完整性和准确性。叶片内部空间是相对较大的,而不同部位的反光特性存在相应差异,例如胶层表面的反光能力相对较强,而芯材表面反光能力都相对较弱,反光特性会从一定程度上影响巡检图像的准确性和可靠性,为更好的解决这个问题可通过了解补光灯功率和测温调节,避免过度曝光影响巡检效果[3]。

结束语

在风电场叶片内部巡检的过程中引入机器人巡检技术,有助于提高巡检效率和巡检质量,获得更加准确完整的数据信息,为风电机组叶片的安全维护提供更多的参考和借鉴,相关单位可通过建立标准化体系、确定动态损伤评估标准、优化巡检路径的方式,更好地发挥叶片内部巡检机器人的优势,提高巡检质量和巡检效率。

参考文献:

[1] 马瑞阳 , 王磊 . 一种风力发电机组叶片巡检设备的创新与应用 [J]. 科技创新与应用 , 2022, 12 (30): 17-20

[2] 刘涛 . 风电机组叶片缺陷检识机器人执行机构的研究 [D].华北电力大学 ( 北京 ), 2022.

[3] 段慧云 , 汪洋青 . 人工智能技术在风电机组智能巡检中的应用 [J]. 科学技术创新 , 2019, (30): 155-156.

第一作者:姓名:许俊镔,性别:男,出生日期(1974-02-16),汉,湖南省长沙市(户籍所在地),学历:本科,职称:中级工程师,研究方向:风电运维及其管理。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)