飞机复合材料与金属铆接接头性能分析

向军 张斌 胡轶新 张虎利 郑文浩

中航工业陕西飞机工业有限责任公司 陕西汉中 723000

当前复合材料已成为飞机结构最主要的材料之一,然而我国复合材料应用与世界先进水平相比还存在一定差距,典型特征是复合材料用量占比较低。和金属结构相比,连接是复合材料结构制造与装配的薄弱环节,复合材料各向异性、脆性等特点决定了其连接面临的问题更复杂。复合材料结构采用铆接对于飞机减重、控制制造成本具有积极作用,但复合材料铆接易产生损伤,限制了其在关键连接部位应用。

一、飞机复合材料与金属的连接方式

飞机复合材料与金属的连接方式主要可分为机械连接、胶接、混合连接及热塑性复合材料专用连接技术四大类,具体分类及特点如下:

1.机械连接。铆接,特点:成本低(仅为螺接的1/10)、轻量化效果显著,但传统铆接易导致复合材料损伤(如制孔开裂、铆钉膨胀挤压损伤)。创新技术:无损铆接技术通过优化工艺参数,降低损伤风险,提升连接强度(如抗剪切拉伸能力提高 33% ,疲劳寿命延长 100% )。适用场景:蒙皮与桁条、梁腹板连接等非关键部位。螺接,特点:强度高、可拆卸,但成本高、增重明显(单架飞机用量大)。优化方向:多用于关键载荷传递部位,需配合钛合金紧固件避免电偶腐蚀。

2.胶接。工艺特点,通过胶黏剂实现无缝连接,轻质化优势明显,可承载拉伸、剪切载荷。需严格表面处理(如金属阳极化、喷底漆,复合材料脱模剂清除)以增强界面结合力。局限性,抗剥离和劈裂能力弱,需设计胶层承受剪切或压缩载荷。适用复杂曲面结构(如机翼整流罩)。

3.混合连接。机械+胶接组合:兼具机械连接的可靠性与胶接的轻量化特性。例:胶接增强铆接区域的抗剥离能力。应用场景:CFRP 与钛合金混合结构(如后机身、进气道)。

4.热塑性复合材料专用连接。熔融焊接,技术类型:激光焊接、超声波焊接、电阻焊接等,无需预制孔,避免纤维损伤与电偶腐蚀。优势:适用于热塑性树脂基复合材料(如 PAEK 系列),连接效率高且可回收。工艺匹配性,需优化金属表面处理(如钛合金激光毛化)以增强界面粘结强度。

二、飞机复合材料与金属铆接接头性能分析

1.材料特性对性能的影响。复合材料各向异性,复合材料的层间强度低、脆性特性导致铆接过程中易产生分层和开裂现象,尤其在制孔和铆钉膨胀阶段易引发微裂纹扩展。金属材料匹配性,铝合金(如7075 系列)和高强度钢在铆接时需考虑其与复合材料的热膨胀系数差异,避免因温度变化引发的界面应力集中。

铆钉材质选择,铆钉多采用钛合金或不锈钢材料,需兼具高强度与低密度特性,以平衡连接强度和减重要求。

2.铆接工艺对性能的挑战。损伤机制,制孔损伤:钻孔过程中复合材料易出现分层、纤维断裂及基体撕裂,直接影响接头承载能力。冲击损伤:铆接冲击力可能导致复合材料表面产生微观裂纹,降低疲劳寿命。挤压损伤:铆钉镦头成形时钉杆膨胀对复合材料孔壁的挤压应力可能引发局部基体破坏。工艺参数敏感性,预制孔精度(孔径公差 ≤0.1mm )、铆钉长度(比板厚大 4mm )及压缩量( 2mm )需严格控制以减少应力集中。铆接力大小直接影响铆钉塑性变形程度,过小导致连接松动,过大则加剧复合材料损伤。

3.接头性能评价指标。静态力学性能,拉伸强度与剪切强度是核心指标,复合材料的纤维取向和金属板厚度(如 1.5mm 铝板与CFRP 组合)显著影响接头承载能力。疲劳性能,铆接接头的疲劳裂纹多起源于复合材料孔边缘或钉头与金属板接触区,需通过优化铆钉分布密度和预紧力改善。环境适应性,湿度、温度循环等环境因素会导致复合材料与金属界面发生蠕变,降低长期可靠性。

4.性能优化措施。工艺改进,采用自动化钻铆一体设备减少人为误差,结合激光辅助定位提升制孔精度。使用钨钢顶铁(密度 14g/cm3 )吸收冲击能量,降低复合材料表面损伤风险。结构设计优化,在复合材料侧增加保护垫圈或预浸料补强层,分散钉杆膨胀应力;优化铆钉排布形式(如交错铆接)以降低应力集中新型铆接技术应用,自冲铆接(SPR)避免预制孔损伤,但需解决铆钉穿透复合材料时的纤维断裂问题。流钻螺钉(FDS)技术通过热辅助成型减少冷挤压损伤,适用于超高强钢与复合材料连接。

三、飞机复合材料与金属铆接接头设计与优化

1.设计核心要点。材料匹配与铆钉选型,优先选用钛合金(如Ti-6Al-4V)或不锈钢铆钉,避免铝铆钉与碳纤维复合材料(CFRP)接触引发电偶腐蚀。通过干涉配合( 0.04-0.08mm )补偿复合材料(热膨胀系数 1-5×10-∘/∘C )与钛合金( 8–10×10–6/°C )间的热膨胀差异。铺层与几何优化,复合材料铺层方向需与载荷主方向对齐,孔周采用 ±45∘ 铺层增强抗分层能力。接头厚度比(复合材料/金属)建议控制在0.8-1.2 区间,避免局部应力集中。防护增强设计,复合材料侧加装钛合金垫圈(厚度 0.5-1.0mm× ),降低钉杆膨胀导致的孔壁挤压损伤风险。混合连接结构中,胶接层厚度 0.1-0.3mm 可提升抗剥离能力 20% 以上。

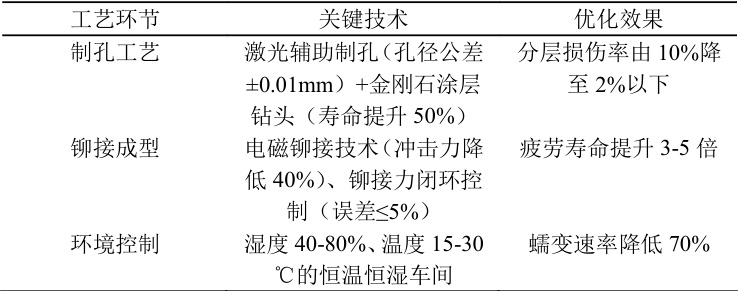

2.工艺优化措施。

3.数字化赋能技术。智能仿真,基于三维 Hashin 失效准则建立多尺度模型,预测复合材料分层与金属塑性变形行为,仿真误差 ≤5% 。机器学习算法优化铆钉排布密度,实现载荷均衡分配(应力波动降低 30% )。过程监控,声发射传感器实时检测制孔裂纹扩展信号(灵敏度达 0.1mm 级)。机器视觉系统验证铆钉镦头几何尺寸(识别精度 ±0.02mm, )。

4.未来发展方向。新型结构设计,梯度功能铆钉(头部-杆部材料分区)可降低复合材料损伤风险。可拆卸自锁铆钉(预张力调节范围 ±10% )提升维护性。

绿色制造,无镉涂层铆钉(耐盐雾腐蚀 ≥3000h )满足环保法规要求。热塑性复合材料原位焊接技术(强度保留率 290% )逐步替代部分铆接场景。

综上所述,综合工艺参数优化、新型连接技术应用及标准化规范(如GB/T 38825),可显著提升复合材料-金属铆接接头的综合性能,满足航空结构轻量化与高可靠性的双重需求。通过材料-工艺-检测全链路协同优化,复合材料-金属铆接接头的综合性能(强度、耐久性、环境适应性)可实现系统性提升,满足下一代飞机轻量化与高可靠性需求。

参考文献:

[1]杨建.国外复合材料行业进展与应用(下)[M].纤维复合材料,2022,34(3):36-39

[2]谢坤.复合材料连接技术[M].上海:上海交通大学出版社,2022

[3]刘好卓.碳纤维增强树脂基复合材料层合板胶螺混合连接失效机制[M].复合材料学报,2022

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)