工业仪表自动化的远程监控与数据采集系统构建

宋文理

紫金矿业集团西藏巨龙铜业有限公司 西藏自治区 拉萨 850000

引言

工业智能化步伐持续加快,工业仪表自动化在工业生产中的重要性与日俱增,远程监控与数据采集构成工业仪表自动化的关键部分,实时监测与高效管理至关重要,本文依据相关研究大纲,对工业仪表自动化远程监控及数据采集系统构建进行了深入研究与讨论,旨在为促进我国工业生产进步与发展提供理论支撑和实践指引。

1. 工业仪表自动化的远程监控

1.1 远程监控系统架构

在工业仪表自动化远程监控领域,系统架构设计需融合先进技术,构建高可靠、高扩展性系统。当前主流是分层分布式架构,含感知层、传输层和应用层。感知层部署智能传感器及仪表,用微机电系统(MEMS)技术获取温度、压力、流量等参数,如化工生产中温度传感器精度达 i⋅±0.1°C ,同时边缘计算节点对数据初步处理分析,可使预处理后数据传输量减少约30%-50% 。传输层借助5G、低功耗广域网(LPWAN)如LoRa等通信手段,保障数据高效稳定传输,如某工厂引入 5G后数据传输延迟从平均 50ms 降至 10ms以内。

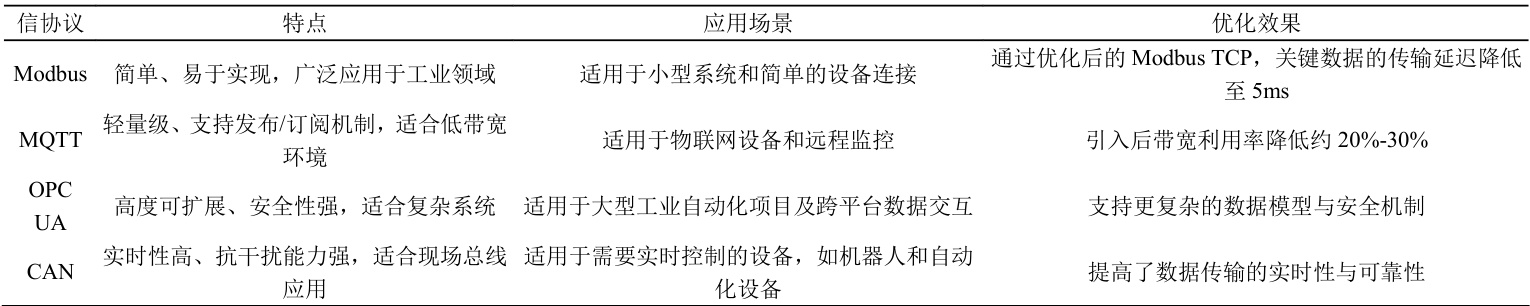

1.2 远程监控通信协议

工业仪表远程监控通信协议的选择与优化至关重要。Modbus 协议在工业领域应用广泛,但面对现代工业环境的复杂性,需对其进行优化与扩展。例如,基于 Modbus TCP,采用时间敏感网络技术,保障通信可靠性,确保核心数据的即时传输,严格满足工业自动化对数据时效性的高要求。在某钢铁厂的远程监控系统中,应用优化后的 Modbus TCP 协议,关键数据的传输延迟从原来的 20ms 降低至 5ms 以内,有效提升了生产控制的及时性。

1.3 远程监控安全性考虑

远程监控系统面临安全挑战,需构建多级安全防护架构。在网络边界,安装工业级防火墙,用深度包检测技术筛选流量,阻止入侵与恶意软件传播,如某工厂部署后网络攻击次数大幅降低;采用 VPN 技术建立加密信道,保障数据安全完整。在设备层面,用硬件级可信执行环境技术营造安全运行环境,防止设备固件及关键数据被篡改。

1.4 远程监控界面设计

远程监控界面设计要兼顾专业度与用户体验。采用 VR、AR 等人机交互技术,打造沉浸式监控体验,方便远程操控与检修,如某汽车制造企业引入 VR 技术后,设备故障排查时间缩短。界面布局简洁明了,用数据可视化手段将工业数据以表呈现,方便用户分析。

表1:工业仪表自动化的远程监控

2. 工业仪表自动化的数据采集系统构建

2.1 数据采集硬件选择

数据采集硬件要突破传统单一功能限制,兼顾复杂工业环境适应性与多维感知力,优先用配备自适应增益调节功能的智能传感器,能依据现场信号强度实时调节采集灵敏度,确保在高温及强电磁干扰环境中信号稳定[2]。比如在冶金高炉监控中,可抗炉体强磁场对压力信号的畸变干扰,同步融合微型光谱分析模块和物联网芯片,使硬件有物理量采集和物质成分分析双重功能;在化工反应釜监控时,可同步获取温度及介质成分光谱数据。硬件采用模块化设计,便于快速更换,解决各类工况中传感器型号匹配问题。还需融入边缘计算模块,避免原始数据多余传输,协调硬件能耗与性能。

2.2 数据采集软件设计

数据采集软件设计要打造灵活适配架构,突破传统模式限制。采用事件触发的异步处理架构和状态机模型实时反馈硬件触发信号,设备故障时启用备用通道确保数据连贯。引入联邦学习机制,在边缘节点训练局部模型优化采集策略,解决多源设备数据异构融合难题。整合自适应滤波算法库,依噪声特性选滤波技术增强数据信噪比。构建缓冲系统应对网络波动。

2.3 数据采集协议选择

数据采集协议需构建适配混合体系,解决实时性与兼容性矛盾。在关键节点用升级版Profibus - DP协议确保毫秒级指令传输,支持Modbus RTU

协议对接老旧设备。整合MQTT - SN协议及时间敏感网络技术,减轻低功耗设备负担。协议栈集成动态协商模块,解决多厂商设备协议碎片化问题。

2.4 数据采集精度与频率

数据采集精度及频率调控构建智能协同体系,突破固定参数局限。用自适应采样技术依数据变化调整采集速率,应用误差自校准模型控制精度。协调高频采集与系统负荷平衡,用压缩感知技术精简数据。

结束语

总的来说,构建工业仪表自动化远程监控及数据采集系统是一项复杂且系统化的工程,涵盖众多领域的资料,仅合理规划系统各部分,提升系统架构设计方案,挑选恰当的通讯协议,并精心构建数据采集系统的软硬件,唯有如此方可显著增强系统性能与稳定性,未来,工业智能化步伐持续加快,工业自动化仪表的远程监控及数据搜集系统需持续优化与更新,迎合工业进步的新要求,为我国工业持续发展添砖加瓦。

参考文献

[1]陈月红,宋青锋,李岩峰.基于WebService的工业仪表远程故障诊断系统[J].电子技术与软件工程,2021,(22):169-170.

[2]戚健鹏.基于远程数据采集技术的工业仪表系统分析[J].科学技术创新,2021,(03):50-51.

[3]邵平,陈焕洵,黄喆.AI系列智能仪表的远程数据采集及其应用[J].仪表技术与传感器,2003,(01):49- 50+54 .

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)