基于 MES 数据的包装设备效率评价及改进

彭侨

广西中烟工业有限责任公司 广西 柳州 545000

一、引言

卷烟工业企业正加速推进以 MES(Manufacturing Execution System)制造企业生产过程执行系统为核心的智能制造转型,通过强化状态感知、实时分析和协同决策能力,在计划排产、成本控制等环节取得了显著成效。然而,当前系统在设备管理模块仍存在明显短板,特别是设备生产效率的动态评价与反馈机制不完善,导致故障诊断效率低下、维修计划制定滞后,严重制约了生产效能的提升。这一问题的解决对实现卷烟制造设备的智能化运维和精益化管理具有重要实践意义。

本研究以 A 企业卷包车间包装设备为研究对象,基于 MES 系统实时数据,在分析现有设备运行效率计算方法及其局限性的基础上,通过优化包装设备综合效率(OEE)评价指标体系,深入挖掘设备停机损失的关键因素,从而构建一套提升包装设备生产效率和实现卷烟生产精益化管理的研究方案。

二、当前企业计算设备运行效率的计算方法及局限性

(一)A 卷烟厂卷包车间 2025 年 5 月包装设备运行效率

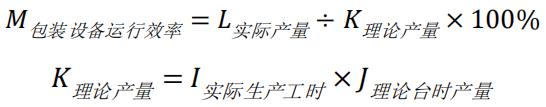

MES 系统于 2025 年 5 月卷包车间 6#-9#包装机台的数据作为研究对象,这些设备均为ZB25 型软盒包装机组,且都只生产该企业两种牌号的卷烟产品,每月生产计划安排相对一致,利于排除其他因素对包装设备效率造成的影响。对 MES 系统导出的 2025 年5 月 6#-9#包装设备运行效率情况进行统计分析,发现:1.该车间对实际生产工时的定义是设备排除外部自主停机因素能运行生产产品的时间;2.理论台时产量是车间对机台下达的每小时生产产量,是固定值,也叫考核指标;3.实际生产工时、理论产量、设备运行效率的计算公式。

(二)该计算方法评价包装设备效率的局限性目前,A 卷烟厂采取的包装设备运行效率(M)计算公式如下:

按照表 1 和公式的理解,由于理论台时产量为固定值,包装设备运行效率的变量其实是实际生产工时和实际产量。这会导致:1.实际生产工时的决定因素受外部停机因素影响,外部停机因素未考虑车间内部因素,比如卷接机、封箱机故障停机造成的损失时间等,不能有效衡量包装设备实际运行效率。2.实际产量反映的是设备性能和时间利用状况下生产的数量,不能有效反映产品质量是否合格,不利于评价设备整体效率。3.理论台时产量描述的是过去生产工况下设备生产软盒产品的每小时生产能力,不利于评价当下生产工况的设备生产能力,指标选取具有延后性。

三、包装设备效率评价指标的改进

(一)设备综合效率(OEE)的引入

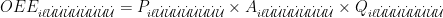

针对原有包装设备效率评价体系的不足,本研究引入 OEE (Overall EquipmentEffectiveness),即设备综合效率这一国际通用指标,其核心是通过计算设备负荷时间内实际产量与理论产量的比值,从三个维度综合评价设备效能。这三个关键维度分别为:时间开动率(反映设备时间利用率)、性能开动率(表征设备性能发挥程度)以及质量合格率(体现产品合格水平),通过三者乘积得出整体设备效率。

指标体系的优势在于其能够全面捕捉设备运行过程中的各类效率损失。具体设备在线时间仅占运行时间的部分比例(时间开动率),在可用时间内设备可能仅发挥部分设计性能(性能开动率),且生产的产品中也仅有部分能达到质量标准(合格品率)。这种多维度的评价方法能够更准确地反映设备的真实运行状态和综合效能水平。

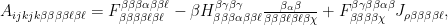

(二) OEE 涉及的概念定义和计算

依据 OEE 原理,精确测量和统计设备的性能损失、故障损失、计划性损失等是实施 OEE评估的关键,目前这些损失时间通过数采和 MES 系统基本完成了录入和统计。下面,笔者将基于 MES 系统的数据,以 OEE 通用算法为基础,结合卷烟工业企业设备和生产的特点,构建适应 A 卷烟厂管理需要的 OEE 评价方法,使 OEE 成为既能全面反映包装设备综合运行效率,又有助于精准定位生产问题的综合性指标。

在引入计算公式之前需要将 OEE 涉及的三个维度的概念和损失时间进行定义,关系如下图所示。

图 1:损失时间与 OEE 关系图

由此定义 OEE 三个维度指标的具体计算公式为:

其中:

停产损失、计划性损失、故障−损퐾故失障损时失−间푀等性能由损失班组长、责任维修工和机台人员录入 MES 系统,生产总量由各包装机台挡车录入 MES 系统的数据为准;质量合格率由当月质检员录入MES 系统现场抽检质量得分为准。由此,采集 MES 源头数据,确保 OEE 计算的准确性。

该评价指标的选取和计算公式的改进能够规避并解决原 A 卷烟厂包装设备效率评价方法的局限性,还具有以下优势:

1.三个维度对应设备三个方面的效率,相比更能精准查找问题源头;

2.质量合格率采用工艺科出具的当月现场质量得分,该得分是每次质检员现场抽检的分数,更符合设备实际情况;3.将设备不同工况的时间分开计算,与五类损失时间建立联系,便于分析设备停机损失和后续改进。

四、实例计算与分析

(一)设备损失时间和效率统计

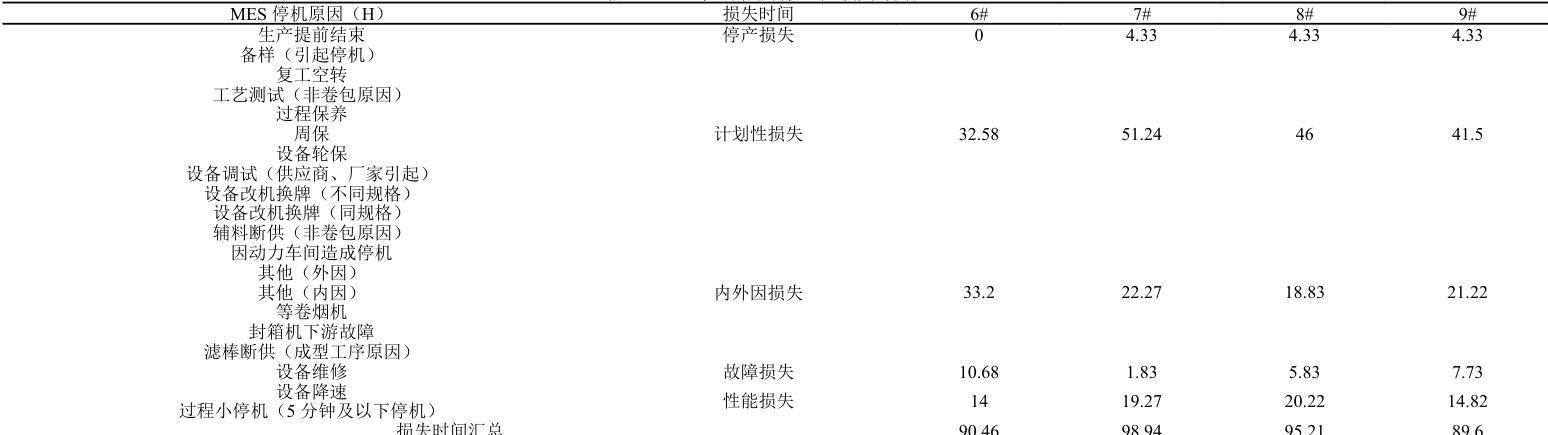

选取 MES 系统 2025 年 5 月卷包车间 6#-9#包装机台的数据作为研究对象,按照改进之后的定义和指标重新取数并计算,绘制出包装机台生产损失时间表和工况时间表,各类工况时间是由表 1 和卷包生产停机汇总计算得出,如下所示。

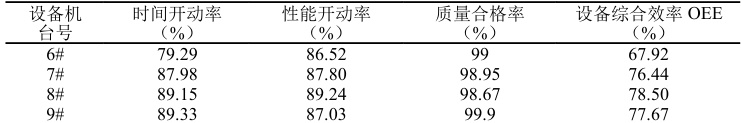

此,按照指标,可以计算出 6#-9#包装机三个维度的效率,如下表所示

表 2:2025 年5 月包装机生产损失时间汇总

表 3:2025 年 5 月 6#-9#包装机组效率表

表 3 最后一列数据可以看出4 台包装机的 OEE 都在 85%以下,其中 6#最低为 67.92%,7#、9#、8#依次是 76.44% 、 77.67% 、 78.50% 。通过时间开动率、性能开动率和质量合格率的对比可以看出,6#包装机组时间开动率较低,为 79.29% ,是影响其设备综合效率 OEE 的主要原因。

(二)设备效率、损失时间分析思路及改进策略

A 卷烟厂运用的设备运行效率在 79%-91% 之间,其中7#、8#、 9# 设备运行效率均大于 85% ,参照世界级维修水准的标准定义则属于优良水平,容易给人造成设备良好运行的假象,不利于后期的预防维护和改进改善。而设备综合效率(OEE)由时间开动率、性能开动率和质量合格率构成,展现了包装机组在生产状况下最真实的利用情况,从三个维度数据的对比分析,能够更好有的放矢地查找生产时间的损失源头,进而有依有据地减少生产堵点。

同样生产软盒包装产品,当管理者发现 6#包装机组相较其他 ZB25 机组 OEE 值较低时,则会查看并对比时间开动率、性能开动率和质量合格率的值,比较得出 6#包装机组的时间开动率最低,为  。时间开动率描述的是设备在生产时间的利用情况,倒推表 2,进而分析 6#包装机组的 5 类损失时间。通过与 7#、8#、9#包装机组损失时间的比对,得到 6#包装机组 OEE 值最低的主要因素是内外因损失和故障损失。体现的是车间与其他部门协同合作、车间内部上下游衔接及断料、设备维修耗时过长等方面的堵点。

。时间开动率描述的是设备在生产时间的利用情况,倒推表 2,进而分析 6#包装机组的 5 类损失时间。通过与 7#、8#、9#包装机组损失时间的比对,得到 6#包装机组 OEE 值最低的主要因素是内外因损失和故障损失。体现的是车间与其他部门协同合作、车间内部上下游衔接及断料、设备维修耗时过长等方面的堵点。

如若后期进行有针对性的设备效率改善活动,可结合现场员工、相关责任人的反馈信息及包装生产损失时间汇总表数据,倒推查找具体原因,找出可改善流程,采取措施,设立近期改善目标和挑战目标,实现最大化的缩短停机损失。例如,5 月 6#包装机组的设备维修时长为 10.68 小时,根据难易情况和该台设备的实际性能,设立 6 月 6#改善目标(二八原则)为 8.54 小时,挑战目标(7#-9#均值)为 5.13 小时,实现有针对性的改善工作,使损失掉的时间可视化、目标化,进而提升设备整体效率。

五、结语

通过引入设备综合效率(OEE)评价体系,结合 MES 系统实时数据,在 A 卷烟厂卷包车间实现了设备效率的精准分析与优化。实践表明,该方案不仅能够有效识别设备效率损失根源,更通过数据驱动提升了生产管理的可视化、可控性和集成化水平。基于 OEE 的量化分析使设备管理从被动响应转向主动预防,确保设备持续处于最优运行状态。这一方法兼具理论创新与实践价值,为卷烟行业设备管理提供了可推广的解决方案。

作者简介:彭侨(1998.2-),女,人,助理工程师,本科,主要从事卷烟生产工作

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)