铁路客车高海拔制氧系统效率提升研究

郑烨 刘兵 王霖

中车南京浦镇车辆有限公司 江苏南京 210031

铁路客车高海拔制氧系统提升效率需针对性优化环境适应性设计(如增压进气、温控分子筛)、升级核心部件(高原专用压缩机、智能控制系统),并整合双模式供氧策略以平衡浓度与能耗。

一、高海拔制氧系统

1.核心技术:膜分离制氧。制氧原理,利用空气中氧气与氮气在膜材料中的渗透速率差异,通过中空纤维膜分离技术提取富氧空气,制取浓度达 35%45% 的氧气。环境适应性,系统针对高原低气压(最低约 370mmHg )、昼夜温差大(超 30∘C )等极端条件优化,确保气压波动下稳定运行。

2.双模式供氧系统。弥散式供氧,富氧空气经空调系统均匀输送至车厢,使整体氧浓度提升至 23% (接近平原水平)。覆盖全车厢,缓解轻度高原反应。分布式供氧(鼻吸式),每个座位/铺位配备独立吸氧口,提供浓度 40%-50% 的氧气。用于紧急情况或个体高反严重时按需取用。

3.冗余设计与可靠性。车厢级独立制氧,每节车厢配备独立膜制氧机,单节故障时可通过总管联通实现整列车氧气互备。紧急备用接口,车厢内配置氧气管和面罩,供突发状况时手动吸氧。

4.环境适应性设计。压力均衡车窗,车窗配备自动调压装置,适应气压剧烈波动,维持车厢气密性。环保配套系统,采用真空集便器、污水/垃圾密封收集装置,避免高原环境污染。

5.技术演进。该系统自青藏铁路通车起应用,历经四代升级,持续优化供氧效率与舒适性。国内企业已实现核心设备国产化,技术达国际水平。

二、影响铁路客车高海拔制氧系统效率的因素

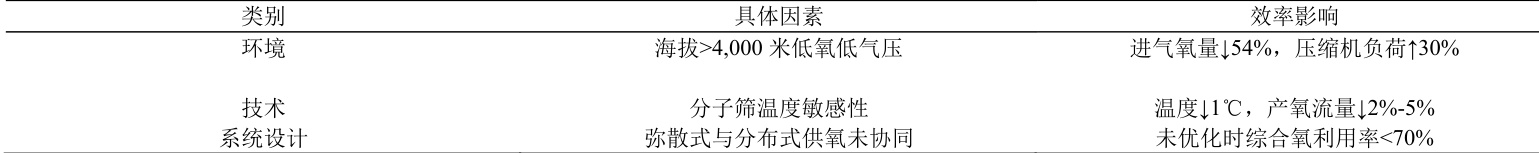

影响铁路客车高海拔制氧系统效率的因素主要包括环境制约、技术瓶颈及系统设计三个方面,具体如下:

1.环境制约因素。低气压与缺氧环境,海拔升高导致大气压力及氧气浓度急剧下降。例如在海拔 5,072 米处,大气压力仅为平原的 54% ,氧气浓度降至 11% 左右,原料空气的氧含量不足直接限制制氧效率。空气密度降低使压缩机进气量减少,需更高功率维持目标产氧量,能耗显著增加。极端温度波动,高原昼夜温差大(可达 20∘C 以上),低温环境使分子筛对氮气的吸附能力增强,导致解吸困难,有效吸附表面积减少,产氧浓度和流量下降 10‰ 。高温则加剧设备散热负担,可能引发压缩机过热停机。强紫外线与低沸点,高紫外线辐射加速密封材料老化,影响系统气密性;低气压环境下冷却液沸点降低(海拔4,000 米时沸点约 87∘C ),散热效率下降30% ,制约设备持续运行能力。

2.技术性能瓶颈。分子筛吸附效率波动,温度变化使分子筛对水分的解吸能力下降,需更多产品气清洗,降低可用氧产量。吸附-解吸周期缩短至秒级时,床层温差虽小但仍影响氮氧分离稳定性。压缩机性能限制,普通压缩机在低氧环境下负荷增大,易过热故障;高原适配机型需优化散热系统和功率输出,否则效率下降超 15% 。轻量化便携设备(如2-3kg 机型)的压缩机持续工作能力较弱,难以满足列车长时间供氧需求。控制系统适应性不足,未配备气压补偿算法的设备,无法动态调整空燃比和吸附压力,导致氧浓度波动(如 1±3% 偏差)。防冻设计缺失时,低温启动故障率升高40% 。

3.系统设计与集成缺陷。供氧模式效率差异,弥散式供氧(浓度23.5%625% )能耗低但提升有限;分布式供氧(浓度 40%45% )需更高能耗,两者未优化协同会导致整体效率下降。电气系统可靠性,高原环境下电器绝缘强度需提升 1.5 倍以上,否则电路击穿风险增加;未配置防雷系统(如浪涌吸收装置)可能引发设备宕机。空间与维护约束,紧凑车厢空间限制大型制氧设备部署;高粉尘环境使过滤器堵塞周期缩短 50% ,维护不及时将直接降低产氧纯度,关键因素总结如表1。

表1 影响铁路客车高海拔制氧系统效率的因素

三、铁路客车高海拔制氧系统效率提升方法

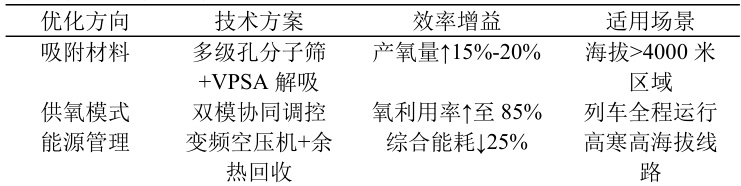

1.核心材料与部件优化。分子筛性能升级,采用多级孔分子筛提升吸附动力学性能,增强低压环境下的氮氧分离效率,产氧浓度波动范围从 ±5% 收窄至 ±2% 。集成真空解吸技术(VPSA),通过动态调节吸附压力( 0.4-0.7MPa, )和真空度(-70kPa 至-  ),适应海拔变化导致的压差波动,产氧效率提升 15%-20% 。压缩系统高原适配,部署变频空压机,根据海拔自动调整转速( 1500⋅4000rpm) ),降低低密度空气下的无效功耗,综合能耗减少 25% 。增设预加热模块(工作温度- 30∘C~50∘C ),避免低温导致的气体密度异常,保障压缩效率稳定性。

),适应海拔变化导致的压差波动,产氧效率提升 15%-20% 。压缩系统高原适配,部署变频空压机,根据海拔自动调整转速( 1500⋅4000rpm) ),降低低密度空气下的无效功耗,综合能耗减少 25% 。增设预加热模块(工作温度- 30∘C~50∘C ),避免低温导致的气体密度异常,保障压缩效率稳定性。

2.供氧模式与智能调控。双模协同供氧策略,采用“弥散式(维持23%-25% 氧浓度) + 分布式(应急 40%45% 氧浓度)”互补机制,动态切换降低整体能耗,氧利用率提升至 85% 以上。制氧机组与空调智能互联,基于温湿度传感器数据联动调节氧气输出,冗余能耗降低 30% 。物联网实时监控,氧化锆传感器实时监测氧浓度(精度 ±0.5% ),结合气压补偿算法自动校准供氧参数,波动偏差控制在 1% 以内。远程诊断平台预判分子筛老化、管道泄漏等故障,维护响应时间缩短 50% 。

3.工程设计与环境适配。供氧管网可靠性提升,供氧管路采用脱脂铜管或不锈钢管(壁厚 ≥1.2mm. ),配备止火阀与稳压装置,泄漏率降至 0.05% 以下。终端布局优化:弥散出口覆盖公共区域,鼻吸接口集中于座位区,按需分配氧气资源。

极端环境防护强化,设备舱增加防冻涂层与低温启动技术( -40∘C 正常开机),高原低温故障率下降 40% 。集成防雷模块(浪涌保护  ),避免高海拔雷击导致系统宕机。

),避免高海拔雷击导致系统宕机。

4. 能效与运维管理。多级能量回收:利用压缩机余热预热进气空气,热能利用率提升 70% ,年减碳量达 88 吨标煤/台。分子筛再生周期优化:通过智能反吹技术延长分子筛寿命至 5 年以上,更换成本降低 35% ,效率提升关键技术对比如表2。

表2 效率提升关键技术对比

综上所述,通过材料迭代(分子筛/压缩机)、智能调控(双模供氧/IoT)、环境加固(防冻/防雷)及运维升级四维协同,可实现高原铁路制氧系统单位能耗降低 30% 以上,同时保障氧浓度稳定性(偏差 ≤±1% )。

参考文献:

[1]曹新.青藏铁路客车变风量空调系统及供氧方案研究[D].北京交通大学,2022.

[2]李甦.青藏铁路公务动车供氧研究[D].中南大学,2024.

[3]顾阳志.青藏铁路与氧气—青藏高原变压吸附与膜分离制氧报载与文献综述[J].气体分离.2022,(4):19-22.

[4]欧伟友.青藏铁路客车供氧的必要性和制氧设备探讨[J].铁道车辆.2022(05): 30-33+0 .

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)