一种耙钉自动清洁工具的设计和实现

张丽娟 唐兵

重庆中烟工业有限责任公司涪陵卷烟厂 重庆 408000

摘要:烟草行业提升机耙钉生产中会产生积垢,由于其特殊的圆锥形结构,耙钉积垢清洁难度大。研制一种通过刀头高速旋转,将耙钉上的积垢刮除的自动清洁工具。

关键词:提升机;耙钉;烟垢;清洁工具

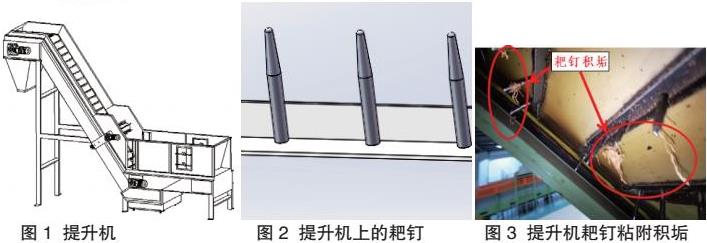

生产制造中,把物料从低处运送到高处,烟草行业使用得最为普遍的是提升机。提升机由带有一定倾角的机架、带有耙钉的皮带以及传动系统组成。根据提升高度及输送距离不同,提升机倾角不同,长度不同,提升皮带上的耙钉数量也不同。一般来说,即使最小的提升机也有上千枚耙钉。在输送过程中,有少许物料会粘附在耙钉上,物料与耙钉长期接触、挤压,耙钉上会产生烟垢。工厂定期安排保洁工人用毛巾、钢丝刷手动对耙钉进行彻底清洁,清洁效率低,劳动强度大。研制一种耙钉清洁工具,提升清洁效率,降低工人劳动强度。

1相关领域国内外技术现状

国内对于清洁工具的研究有很多,例如:潘佳金[1]研制了一种可以伸缩的、带刷盘的电动清洁器;Cheng Wenfei等[2]研制了一种一机多能、家车两用的清洁工具;胡紫霞[3]研制了一种吸尘器;张皓东等[4]研制了一种多功能家政清污工具等。

国外对于清洁工具的研究涉及很多方面,不同国家和地区有不同的侧重点和发展趋势。欧美等发达国家或地区对于便携式高压清洗机、真空吸尘器、蒸汽清洁机或超声波清洗机的研究较为广泛。

无论是国内还是国外对于清洁工具的研究,目前都没有一款清洁工具是专门针对清洁圆锥形耙钉类物品进行设计的,解决不了清洁耙钉效率低,劳动强度大的问题。

2耙钉清洁工具的设计

2.1设备概况

图2所示的耙钉通常以100-150毫米间距,排列安装在图1所示的提升机的倾斜皮带上。耙钉上的粘附及产生的烟垢如图3所示。提升机耙钉通常为圆锥形,且烟垢粘附力极强,如果不借助电动工具,人工用毛巾、钢丝刷等手动擦洗耙钉,清洁难度大,耗时费力。

2.2设计思路

设计一个耙钉清洁工具:工具由刀体(含刀刃)、动力源、安全护罩3个部分组成。刀体有圆锥形内腔,渐进式倒角;动力源驱动刀体旋转;安全护罩可将旋转的刀体与人体隔开,保障安全,同时可阻挡飞溅的烟垢。耙钉清洁时,由保洁工人将工具的刀体嵌套在耙钉上,旋转的刀体将烟垢从耙钉上切削下来。切削方式采用轴向切削和径向切削相结合。

2.3理论推演

结合清理耙钉工作实际,参考卷笔刀刀体和倒角器切削原理,设计同时具备轴向和径向刃口的清理刀体;动力源参考高速旋转的手持电钻;设计刀体与动力源连接的机械结构。

崔爱蕾等[5]对烟垢的主要成分及清垢方法进行了研究,烟垢主要成分为C6H12O6,另有极少量SiO2,Al2O3,硫酸盐等,质地软,能用刀具刮除。

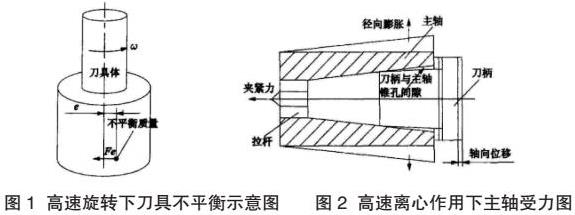

高速旋转的刀具不平衡引起的离心力负作用很大,使刀具寿命减少,主轴转速提高时,惯性离心力将以平方倍数增大,引起刀具震颤,使主轴受到不同方向的径向力,加速主轴磨损。

根据谢黎明等[6]对高速旋转刀具系统动平衡相关研究结论,结合图1、图2进行理论分析:

惯性离心力Fe(N)为:

Fe(N)=me(πn/30)2X10-6=U(πn/30)2X106

弹性模量:2.06

偏心距e=1mm

不平衡质量m=0.261g

手电钻转速最大值w=3000r/min

G=ω·e=(πn/30)X(u/m)

结论: 此安装方法在3000r/min的转速下,不平衡量为u=mXe-24 ,已经到了小数点后24位,量级很小,所以不会造成刀具不平衡。因此,手电钻式动力源带动刀体旋转的设计是可以实现的。

2.4设计实现

2.4.1刀头的设计实现

2.4.1.1刀头材质

刀具切削时要承受高压、高温、摩擦、冲击和振动,因此,针对耙钉清洁这一专用环境,刀体材质应该选择含碳量大于5%,硬度不得低于60HRC,伸长率小于11的材料。根据各金属材料的属性,选择了W18Cr4V工具钢作为刀体材质。

2.4.1.2刀头结构

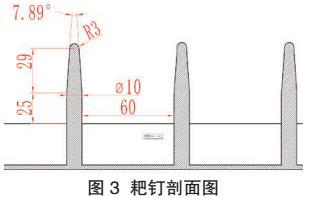

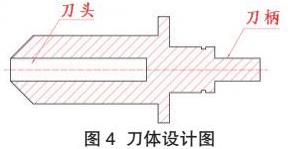

测量耙钉各部分尺寸,如图3所示:耙钉柱面长25mm,直径10mm,锥面长32mm,顶圆半径3mm,锥面角度7.89,耙钉分布间距60mm。根据测量所得的耙钉尺寸,对刀体的结构进行设计,如图4,刀体由刀头和刀柄组成。刀柄是与动力源相连接的部分,根据动力源安装需求作适应性设计。

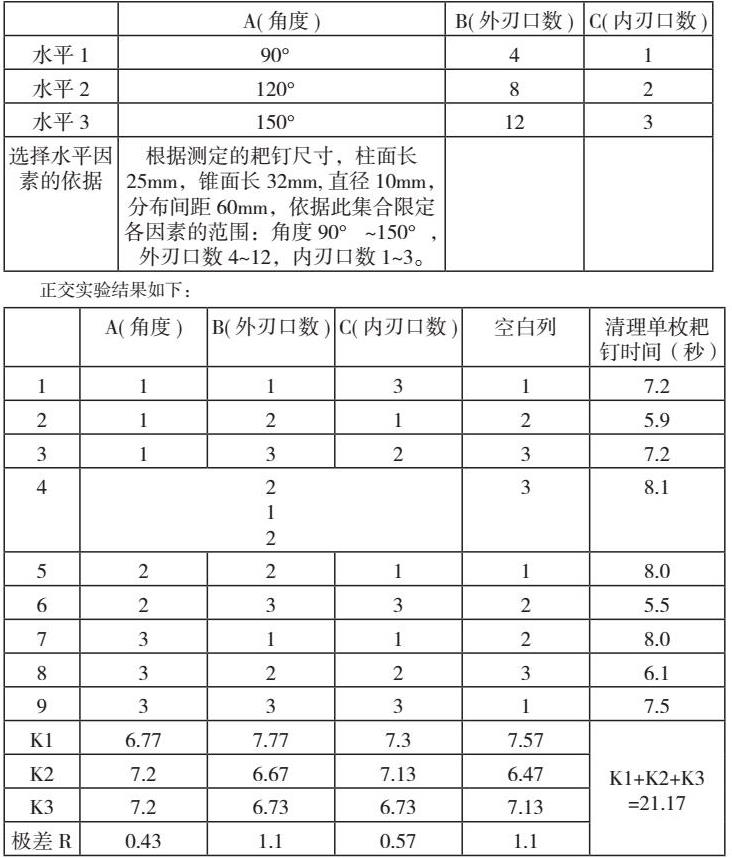

刀头内切削面深度小于耙钉实长,起到定位限位的作用,防止刀体切削时对耙钉造成损伤。刀头需要考虑外刃口数,角度,内刃口数3个因素。选取3个因素水平,通过正交试验,对外刃口数,角度,内刃口数进行确认。切削能力试验因素水平表如下表:

正交实验结果如下:

在这个试验中,清理单枚耙钉的时间越短,说明刀体切削能力越强,刀体设计越成功。

从极差大小确定因子影响次序为:B(外刃口数)>C(内刃口数)>A(角度)。

从极差分析的均值大小确定优化水平为:A1B2C3。补充A1B2C3试验组,测试时间为5秒,小于9组试验组中用时最少的第6组的5.5秒。

通过试验,确定刀头角度,外刃口数,内刃口数最佳值为:角度90°,外刃口数8,内刃口数3。

2.4.2动力源的设计实现

确定清理耙钉需要的转速和扭矩,为动力源选型提供数据支持。

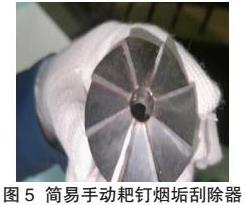

试验一:清理耙钉转速测试。按已设计好的刀头结构制作如图5所示的简易手动耙钉烟垢刮除器。

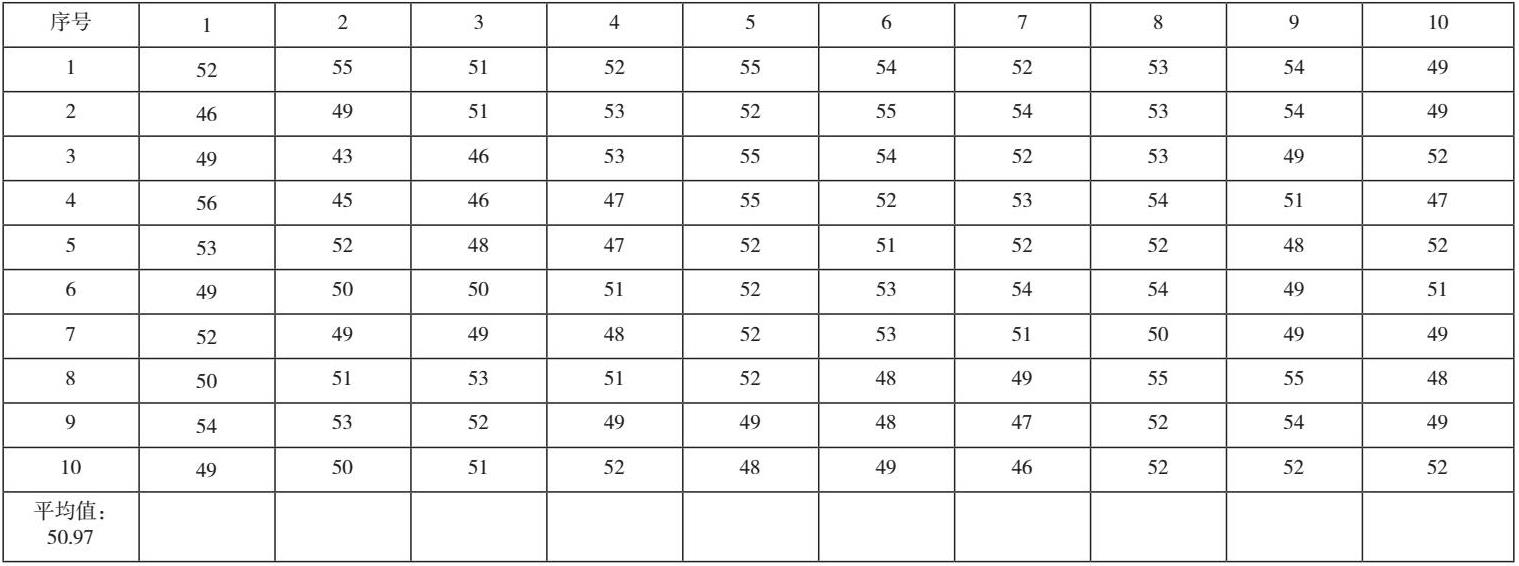

随机选取100枚耙钉,用简易手动耙钉烟垢刮除器绕耙钉旋转,手动刮除烟垢直至清理干净,并记录旋转圈数。

试验结果:手动刮除1枚耙钉的烟垢最少需要43转,最多需要55转,平均需要50.97 转,

日常使用的转速为1500转/分钟的手持电钻,满速25转/秒,2.2秒就达到55转。

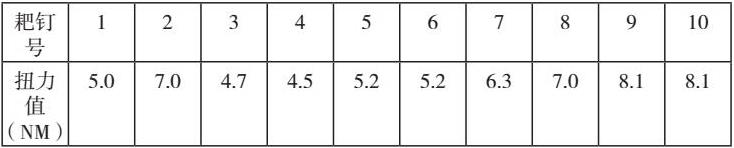

试验二:清理耙钉扭矩测试。随机挑选10枚耙钉,用扭力扳手旋转样件除垢,记录扭矩数据如下:

去除耙钉上的烟垢需要4.5-8.1NM的扭矩才能完成清理,取最大值8.1NM,加安全保障系数2.0,所以需要扭矩大于16.2NM的动力源。

查阅手持电钻的说明书,其扭矩为1~20NM,达到设计要求。因此,选取1500转/分钟的手持电钻作为耙钉自动清洁工具的动力源。

2.4.3刀柄的适应性设计

刀柄是刀头与动力源联结的部件。选取手持电钻作为耙钉自动清洁工具的动力源后,根据选择的手持电钻的钻夹头,结合钻花的钻柄结构进行刀柄的适应性设计。

刀柄与手持电钻的三爪夹头契合,才能安装紧固,确保旋转过程中不松脱,不震颤。根据已选取的电钻的钻夹头结构尺寸,为了保证刀柄能被电钻夹头有效夹持,刀柄长度设计为20mm,对边设计为长8mm。

对刀柄能承受的最大扭矩进行校核:

根据扭矩实验的结果,我们知道,清理耙钉需要16.2nm的扭矩,那么刀柄所能承受的扭矩必须≥16.2Nm。我们对选用的刀柄进行扭矩校核:

校核公式为Tpmax=3.14/12×d3×Ts

Tpmax为六棱刀柄能承受的最大扭矩

d为截面对边长

Ts为304材料的剪切屈服点

304不锈钢的Ts在340MPa~450MPa之间

Tpmax=3.14/12×d3×Ts=3.14/12×d3×Ts=60.288Nm

60.288Nm>16.2Nm

结论:对边长8mm,长20mm的刀柄满足清理耙钉扭矩需求

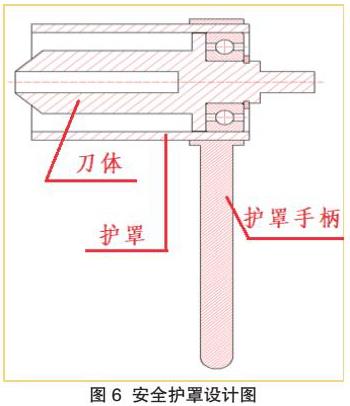

2.4.4 安全护罩的设计实现

2.4.4.1安全护罩材质

机器护罩的常用材质包括不锈钢、铝合金、尼龙布、PVC板、橡胶复合布等。从自动清洁工具的结构性能和使用要求的角度,结合清洁工具密封性、适应性、防护等级、外观设计等多方面因素综合考虑,选择能防锈,硬度高的304不锈钢作为耙钉自动清洁工具的安全护罩材质。

2.4.4.2安全护罩结构

安全护罩结构设计如图6,为保证刀体运转中不与安全护罩干涉,安全护罩与刀体间隙设计为5mm。清洁耙钉后刀体与护罩间会存留污垢,为便于清洁,安全护罩设计为分体式,通过摩擦系数小,油润滑转速高的滑动轴承与刀体连接。为保证护罩在工作中保持稳定,护罩设计了固定手柄,固定手柄与护罩采取螺纹连接的方式。工作中护罩不转动,没有伤害操作人员的可能。

3应用效果

3.1试验设计

设备:某烟厂提升机。

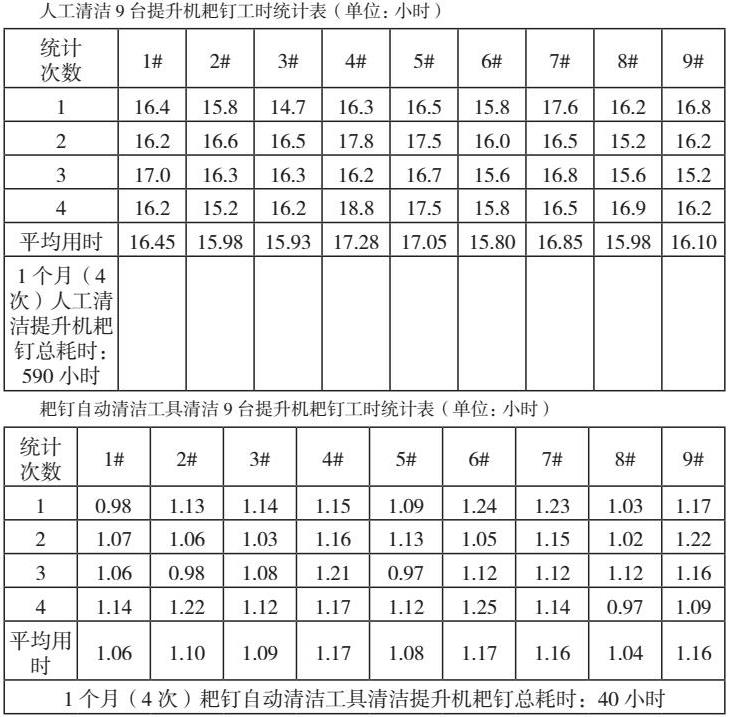

方法:分别统计一个月(4次),某烟厂人工用毛巾、钢丝刷手动清洁9台提升机耙钉使用时间和用耙钉自动清洁工具清洁9台提升机耙钉使用时间。

3.2数据分析

3.2.1人工清洁与耙钉自动清洁工具清洁耗时对比

经济效益分析

提升机耙钉自动清洁工具的实现,节省了设备清洁保养人力,节约了时间成本,降低了原材料成本和能源消耗,取得了较大的经济效益。

研制成本:10620元

每年节约工时:(590-40)×12=6600小时

按20元/小时工价计算:

节约资金:6600×20-10620=121380元

每年节约清理人工费用12万余元。

4结论

耙钉自动清洁工具拆装方便,性能稳定,安全性能高,用其清洁耙钉,用时减少90%以上,大幅提升工作效率,降低工人劳动强度。对于其他类似耙钉的圆椎形设备元器件的清洁,只需对刀体内腔形状及尺寸进行适应性改进即可实现,具有广泛推广价值。

参考文献

[1]潘佳金.百变万能电动清洁器[J].学苑创造(7-9年级阅读),2024(04):5.

[2]Cheng Wenfei,Hua Runmin,Liu Chang,等.多功能模块化清洁工具设计[J].工业设计,2024(05):20.

[3]胡紫霞.实用的清洁工具——吸尘器[J].阅读,2023(30):36-38.

[4]张皓东,张璧瑜,王继东.一种多功能家政清污工具设计[J].造纸装备及材料,2022,51(01):142-144.

[5]崔爱蕾,王宝辉,张丽华.稠油热注炉化学清烟垢剂的研制及评价[J].大庆石油学院学报,2004,(03):43-45+120.

[6]谢黎明,唐林虎,张季惠.高速旋转刀具系统动平衡技术的研究[J].组合机床与自动化加工技术,2006,(01):29-31.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)