铁路货车焊接式构架承载焊缝接头形式优化及焊接质量提升措施

冯存义 张江银 刘泽雄 胡郁诚

中车株洲车辆有限公司 湖南株洲 412000

前言

我国铁路货车焊接工作经过多个阶段发展,直到 90 年代随着后期铁路货车多样化的市场需求,自动化焊接技术应用才得到广泛推广,其中包括:机械手焊接、转机焊接以及小车焊接等,并且我国柔性生产线的创新应用,搅拌摩擦焊技术被广泛应用到铁路货车制造中,为铁路货车安全、平稳运输工作的开展提供支持和帮助。

1 铁路货车焊接式构架承载焊缝接头形式存在的问题

1.1 焊接残余应力较高

铁路货车焊接式构架承载焊缝接头过程中,焊缝及其周围容易有受热不均匀的情况出现,这个过程加热和冷却也会出现不均匀,金属材料具有热胀冷缩的性能,在对本车进行焊接工作时,不均匀热循环出现就会造成焊接残余应力提升,增加外加载荷、焊缝接头等多个工作应力,最终使焊接接头所承受的应力超出材料标准数据,降低构件寿命的同时,还容易导致构件在使用中发生变形。在焊接过程中,残余应力会根据铁路货车焊接式构架而产生变化,影响车轮和轨道的正常接触,增加铁路货车在运行中轮轨的磨损。

1.2 焊缝质量稳定性差

焊接速度、焊接电压以及焊接电流等焊接工艺参数,与铁路货车焊接式构架承载焊缝接头形式有着密切的关联。本车在实际生产过程中,受生产环境、操作人员以及设备精度等多种因素的影响,无法确保焊接工艺参数的稳定性。焊接速度过快,电流压力过大等多种因素容易出现咬边问题,并且不同钢材批次在力学性能、化学成分上存在一定差异,若焊接材料中钢材含碳量元素发生变化,本车焊接后会容易出现裂纹缺陷。

1.3 焊接中疲劳裂纹出现

本车焊接式构架承载焊缝接头中,角焊缝的根部、趾部会因应力集中,从而在后期本车运行中出现交变载荷,应力集中部分出现疲劳裂纹的概率增加。此外,本车工作人员进行焊接式结构承载焊缝接头过程中,会产生大量夹渣、气孔以及未熔合缺陷,影响焊缝的疲劳强度,有效降低焊缝的承载面积,在气孔边缘形成集中应力,局部应力快速升高导致本车焊缝接头出现裂纹[1]。

2 铁路货车焊接式构架承载焊缝接头形式优化

2.1 优化焊接工艺

本车进行焊接式构架承载中,引入自动化焊接设备对焊接速度、电压以及焊接电流进行有效控制。本车焊接工作人员对焊接厚度、材料进行了解,利用数字化焊接电源将焊接电流和电压曲线进行精确控制,保证本车焊接人员能够将焊接速度控制在合理范围内。当前信息技术的发展,电子束焊接、激光焊接等焊接方式应用到铁路货车焊接中,减少焊接的热影响、精准焊接使得焊缝宽度变窄,在焊接式构架承载焊缝接头中应用新型焊接工艺,有效防止焊接变形和残余应力发生情况,提高焊接式构架承载焊缝接头质量。

2.2 接头设计优化

优化焊接工艺中,坡口面为弧形更容易实现坡口两侧母材的熔合,支持机器人自动焊。本车在进行焊接式构架承载焊缝接头设计中,需要重视受力点的应用,优先对弯曲载荷和承受拉力强的区域使用对接接头,保证接头均匀受力降低应力集中程度。此外,工作人员在本车接头焊接中,对于不同形状过渡位置采用不同过渡设计。例如:打磨过渡、倒角可以应用到角焊缝部位;不同厚度板材焊接位置,选择斜面或台阶设计形式。

2.3 控制残余应力

进行焊接工作时,工作人员需要预热焊件从而降低焊接温度梯度,有效避免焊接残余应力的出现。本车焊接人员在优化焊缝接头中根据材料特性选择合适的后热处理,本车焊接对于延迟裂纹倾向钢材需要进行保温缓冷,有效防止焊接产生冷裂缝。此外,残余应力控制中,对振动载荷开展周期性控制,松弛铁路货车焊接式构架承载焊缝接头残余应力,降低使用成本提高操作的便捷性。本车完成构架焊接工作后,工作人员将构架放置在具有振动时效的机械设备上,综合考虑构架的重量和外形选择合适振动参数进行振动处理,为降低焊缝接头处残余应力。

3 铁路货车焊接式构架焊接接头质量提升措施

A 公司铁路货车传统焊接式构架焊接接头存在一定的问题,为有效提升接头质量如下为具体措施,促进 A 公司铁路货车焊接接头质量的提升的同时,提高铁路货车荷载能力。

3.1 维护和升级焊接设备

本车焊接式构架焊接接头中,为保证焊接工作的顺利开展,选择合适的焊接设备具有非常重要的作用,焊接人员对焊接设备进行选择时根据焊接接头工艺特点,进行设备精度与功率的选择。本车焊接构架为厚板,在选择埋弧焊设备时需要选择大功率设备,引入该焊接设备后定期对设备进行清洁、润滑,并更换易损部件等,防止设备出现故障。对于磨损情况,工作人员应及时对送丝轮进行更换,保证焊丝稳定送进设备。此外,A 公司需重视对铁路货车焊接式构架承载焊缝接头领域设备应用情况,对现有设备进行更新升级,精确控制和实时监测焊接参数,通过自动化跟踪系统的应用,辅助焊接设备对复杂形状焊缝接头进行工作,提高焊接精度[2]。

3.2 加强人员培训增强安全意识

A 公司在聘请焊接操作人员时,为优化焊接式构架承载焊缝接头形式最基础的一项内容就是对工作人员进行焊接冶金学、金属材料学等基础理论知识培训,丰富工作人员理论基础了解焊接过程中材料的变化,重视对实践技能的培养,掌握气体保护焊、手工电弧焊操作技巧,准确调整焊接应用参数,确保工作人员焊接技能能够达到合格标准。此外,在加强人员培训工作中,不仅要求工作人员对焊接技术进行分析,还需要重视工作人员的安全教育和质量教育,让铁路货车焊接式构架焊接接头工作人员做好焊接防护,保护自身安全并向工作人员介绍因焊接质量低而造成的铁路货车安全事件,让焊接人员在工作中保持严谨认真的态度。

3.3 严格管理焊接材料

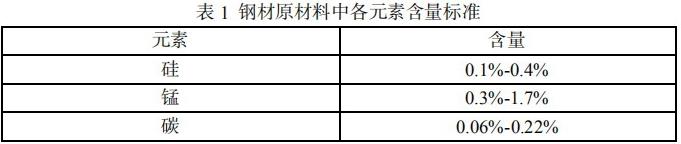

A 公司铁路货车焊接式构架承载所选择的原材料需要经过专业检验,以钢材为例,保证钢材原料中硅、锰、碳等元素在规定范围内(如表 1)。此外,焊接材料在存储过程中,需要放在通风、干燥仓库内,防止焊条受潮影响焊接质量[3]。

结束语

在本次研究中对以 A 公司铁路货车为例,探究其焊接式构架承载焊缝接头形式中存在的问题,针对这些问题从维护和升级焊接设备、加强人员培训提高安全意识以及严格管理焊接材料等方面采取措施,对接头形式进行优化,提高铁路货车焊接式架构使用寿命及荷载力。

参考文献

[1]王俊龙,孙雪伟,王帅,等.铁路货车制动管焊接残余应力测试与焊接组装工艺改进[J].铁道车辆,2023,61(04):138-141.

[2]段志华,武永亮,刘闻忠.基于FCAW 与GMAW焊接工艺方法的角焊缝疲劳性能对比分析[J].今日制造与升级,2022,(04):150-151.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)