ALC 预制板拼缝防裂施工工艺研究

肖铁勋

珠海建工控股集团有限公司 广东珠海 519000

1.研究背景

在建筑工业化深入推进以及装配式建筑政策体系不断完善的背景下,蒸压轻质混凝土(ALC)预制板凭借其密度不大于 600kg/m3 、导热系数不大于 0.15W/(m⋅K) 、耐火极限不小于 3h 的卓越性能,以及模块化施工的便利性,成为装配式建筑非承重内、外墙填充墙的核心主要材料。据中国建筑科学研究院统计,2024 年其在装配式建筑非承重墙体中的应用占比达到 45% ,相较于 2020 年提高了 22% ,应用规模与产业附加值呈现出持续增长的态势。然而,ALC 预制板拼缝开裂问题长期未能得到根本性解决,这不仅破坏了墙体装饰面层的完整性,还导致雨水渗漏、保温性能下降,进而引发工程返工、业主投诉以及全周期成本上升等问题,已成为制约装配式建筑墙体质量提升、阻碍建筑工业化向高质量发展转型的关键技术障碍。因此,开展 ALC 预制板拼缝防裂施工工艺的系统性研究,对于突破产业技术壁垒、保障工程建设质量、推动建筑产业绿色低碳发展具有重要的现实意义与战略价值。

2.ALC 预制板拼缝开裂成因分析

2.1 材料收缩特性导致的开裂

ALC 板出厂含水率 15%~20% ,经现场自然养护后降至 8%~12% 平衡含水率,对应干缩率 0.4~0.6mm/m ;若拼缝填充材料(如传统水泥砂浆,干缩率 0.8~1.0mm/m )与 ALC 板干缩特性不匹配,界面拉应力超粘接强度易致开裂。此外,ALC 材料线膨胀系数约 1.0×10-5/G ,环境温度每变 10∘C , 3m 长板温度变形量达 0.3mm ,拼缝若未预留伸缩空间或填充材料弹性不足,温度应力集中将诱发开裂,影响墙体整体耐久性。

2.2 施工工艺缺陷导致的开裂

传统施工工艺“操作不规范”是拼缝开裂的直接因素。经切割的 ALC 板拼缝端面存在表面粗糙、边角缺损问题,传统工艺仅简单清除浮灰,未进行端面平整度调整、表面毛化等预处理,导致填充材料与板体粘结面积缩小、强度降低,后期界面易剥离开裂。部分项目为控制成本,选用采用普通水泥砂浆(强度等级 M5)填充拼缝,其抗压强度高但弹性模量低(约 2.5×104MPa ),无法吸收 ALC 板的收缩变形,且自身抗裂性差,干燥硬化时易收缩开裂,增加拼缝开裂风险。此外,传统工艺对 T 型、L 型等复杂节点未采取铺设“加强网片、转角护角”等加固措施,导致节点应力集中,易出现八字形或贯通性裂缝,严重影响墙体整体性。

2.3 环境因素诱发的开裂

环境温湿度变动和外部振动是引发 ALC 预制板拼缝开裂的关键外部因素。夏季高温干燥时,ALC 板含水率下降速率加快,日均降幅达 1.5%~2% ,拼缝填充材料易在未完成水化反应前迅速干燥,水分急剧流失产生干缩裂缝。冬期施工若未有效保温,拼缝填充材料在负温环境冻结,解冻后内部形成孔隙与微裂缝,粘结强度降低,后期易开裂。同时,建筑临近区域机械振动(如电梯运行、管道试压等)会使 ALC 板产生微小位移,若拼缝填充材料刚性大、韧性不足,无法适应板体位移变形,拼缝处易产生剪应力,引发剪切开裂,破坏墙体完整性与密封性。

3.ALC 预制板拼缝防裂施工工艺设计

3.1 施工准备阶段:材料选型与条件控制

3.1.1 防裂材料选型

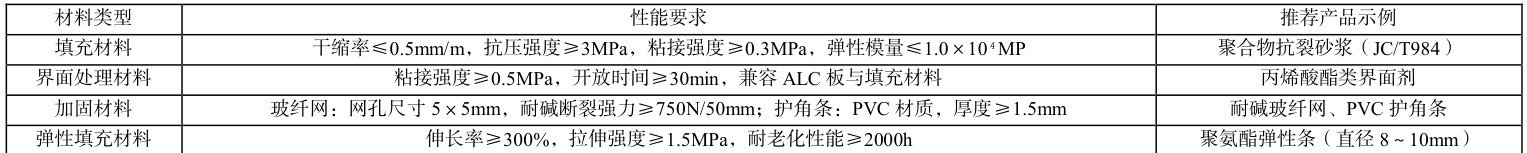

材料适配是防裂的基础,需严格遵循“收缩匹配、粘结可靠、弹性适配”原则,推荐材料组合如下(见表 1)。

表 1 防裂材料性能要求

3.1.2 施工条件控制

施工需严控环境参数:温度维持 5∘C-35∘C 、相对湿度 ≈50% ,夏季超 30c 时采取喷雾降温+覆盖保湿,规避 ALC 板含水率骤降引发早期干缩;ALC 板进场后需现场陈放 ⩾7d ,使含水率稳定至 12%~15% ,削弱出厂后干缩应力对拼缝的影响。施工前需校验板体安装平整度,板缝宽度控制 5~10mm (过宽易致填充材料收缩开裂,过窄缺失伸缩空间),超差需重新调位,为后续拼缝防裂筑牢前期基础。

3.2 拼缝预处理阶段端面找平与毛化

预处理的核心是“提升填充材料与板体的粘结面积”,先以毛刷清除拼缝端面浮灰、碎屑,遇油污用丙酮擦拭洁净;对切割后毛糙、掉角端面,采用聚合物抗裂砂浆找平,厚度 2~3mm ,确保端面平整度 ⩽2mm/m ( 2m 靠尺检测)。待找平层 24h 干燥后,端面均匀涂刷界面剂并撒布 0.5~1mm 石英砂(密度 1.5kg/m2 ),构建毛糙界面,强化界面粘结性能,为拼缝防裂奠定关键基础。

3.3 界面剂涂刷与弹性层设置

界面处理是阻断“界面剥离开裂”的关键工序,分两步实施:先在预处理后的拼缝端面,均匀涂刷丙烯酸酯类界面剂,厚度 0.5~1mm ,涂刷后静置 10~15min (待表干且留存黏性),避免过早填充稀释界面剂。再于竖向、水平拼缝中央嵌入聚氨酯弹性条(直径比缝宽小 1~2mm ,保障与缝壁密贴),通过弹性层吸收 ALC 板收缩变形,缓解拼缝应力集中,筑牢界面抗裂防线。

3.4 填充加固阶段分层填充与网片加固

3.4.1 普通拼缝填充

采用聚合物抗裂砂浆分两层填充:第一层填充厚度为缝宽 1/2,以抹子压实,确保砂浆与拼缝端面密粘无空鼓(采用小锤轻敲法检测);待第一层砂浆初凝 (4~6h) 后,在拼缝两侧各延伸 100mm 范围铺设耐碱玻纤网,网片搭接宽度 ⩾100mm ,用抹子将网片压入砂浆,保证无褶皱、无外露。随即进行第二层填充,填满拼缝并略高于板面 2~3mm (预留干缩量),抹子收光后使表面平整度与板面一致,构建分层抗裂体系。

3.4.2 复杂节点加固

针对 T 型、L 型应力集中节点,采用“护角条 ⋅+ 双层网片”强化方案:节点处先粘贴 PVC 护角条(覆盖两侧各 150mm ),铺设第一层耐碱玻纤网(节点处交叉搭接 ⩾ 150mm ),再按普通拼缝流程填充砂浆;转角部位嵌入 ⩾1.2mm 厚金属护角(两端延伸 200mm ),以 300mm 间距射钉固定于 ALC 板,后续铺设玻纤网与填充砂浆,大幅提升节点抗裂承载力,保障墙体整体稳定性。

3.5 后期养护阶段保湿养护与成品保护

后期养护是保障填充材料强度发展、抑制干缩开裂的核心环节,养护周期需 ⩾7d 填充施工 24h 内,以喷雾器每日喷水 2~3 次,确保砂浆表面持续湿润无泛白;环境湿度 <50% 时,覆盖塑料薄膜锁水,规避水分骤失引发干缩裂缝。养护期严禁碰撞、挤压墙体及凿洞、钉设作业;竣工后 6 个月内,规避墙体周边电焊、明火等高温作业,阻断温度骤变致裂风险,保障墙体长期完整性。

4.结论

ALC 预制板拼缝开裂核心成因是“材料收缩差异、工艺预处理不足、节点应力集中”三者耦合,致开裂率长期较高,成为制约装配式建筑“智造”升级和建筑工业化高质量发展的关键瓶颈。本研究提出的全流程防裂工艺,突破“被动修补”模式,以材料适配、强化预处理等构建全周期抗裂体系,可将开裂率控制于行业超低水平并降低综合成本,为解决墙体质量难题、推动建筑产业高质量转型提供支撑。

参考文献

[1] 余 蔚 . 装 配 式 建 筑 设 计 中 预 制 构 件 的 应 用 策 略 与 评 价 [J]. 低 碳 世界,2022,12(04):88-92.

[2]杜育霏.ALC 板在被动房中的装配式技术应用研究[J].砖瓦,2017,(10):120-124.

[3]王若舟,刘明轩,陈曦,等.预制装配式临时路口板制作与连接施工工艺[J].建筑,2025,(07):122-124.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)