基于 PLC 技术的钢铁冶金电气自控运用探析

杨程

上海梅山工业民用工程设计研究院有限公司 江苏省南京市 210039

引言:钢铁冶金是工业体系核心支柱,其生产流程复杂且对连续性、稳定性要求极高。伴随市场对钢材品质要求提升与低碳生产需求增长,传统电气控制方式在应对多工况切换、参数动态调节等方面日渐吃力,制约行业发展。在此背景下,深入研究可编程逻辑控制器技术在钢铁冶金电气自控中的运用,能为解决生产中效率瓶颈、质量波动等问题提供新路径,对推动行业实现技术升级、保障生产稳定高效,进而增强行业竞争力具备重要现实意义。

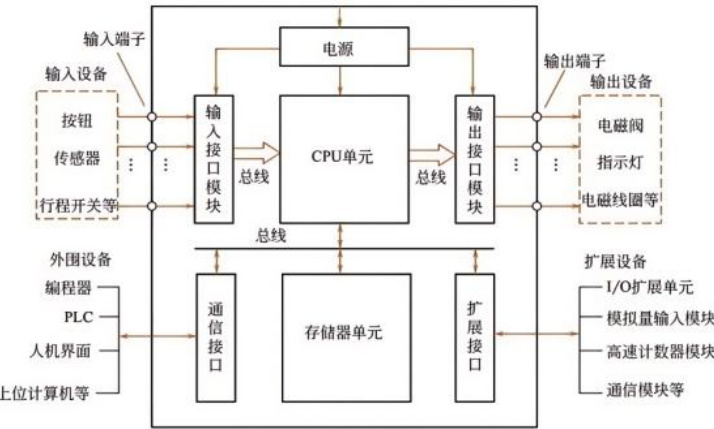

1PLC 技术结构

PLC 技术结构包含硬件系统与软件系统,二者协同达成控制功能,兼具高可靠性与灵活性(如图1)。硬件系统涵盖中央处理单元、输入输出模块、电源模块、存储器模块及通信模块。中央处理单元为核心部件,采用 32 位或 64 位处理器,支持多任务并行处理,负责信号解析、程序执行及指令生成,在工业环境中拥有强电磁兼容能力。输入输出模块划分为数字量与模拟量两类,数字量模块完成开关量信号转换,实现设备启停等状态控制。存储器模块包含程序存储器与数据存储器,程序存储器采用 FlashROM 存储控制程序,数据存储器使用RAM 存储实时数据,关键数据可通过电池实现备份。通信模块支持 PROFINET、Modbus 等多种工业协议,达成与外部设备的数据交互,保障数据传输的实时性与可靠性。软件系统包含系统软件与用户软件。系统软件由厂商预先安装,完成程序编译、资源管理、故障诊断及数据处理功能,确保硬件资源高效调度与程序稳定运行[1]。

图 1 PLC 技术结构

2PLC 在钢铁冶金电气自控中的具体运用

2.1 炼铁环节应用

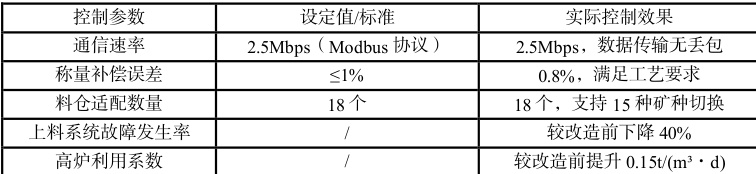

炼铁环节依托PLC 硬件系统与软件系统协同,实现高炉上料、热风炉、炉顶压力等关键流程的精准控制,破解传统控制配料偏差大、温度波动显著的问题。高炉上料系统控制时,中央处理单元采用32 位处理器,借由Modbus 通信协议(通信模块支持)与上位机完成2.5Mbps速率的数据交互,实时接收18 个料仓的矿种信息及4 个称量斗的重量信号。输入输出模块里,数字量模块完成振动筛、给料机等设备的启停控制;模拟量模块采集皮带秤的重量信号(4~20mA ),转换为数字量后传递至中央处理单元。软件系统以结构化文本编写称量补正算法,结合梯形图实现设备联锁逻辑;当称量值与设定值偏差超限,自动调节给料机转速,确保称量补偿误差小于 1% 。某钢铁厂 2#高炉应用该方案后,高炉利用系数显著提升,上料系统相关故障发生率下降 40% ,具体参数与效果如表 2-1 所示:

表1 高炉上料系统PLC 控制参数与应用效果

热风炉控制时,PLC 的模拟量模块采集拱顶温度( 0~1500∘C )及煤气流量信号,中央处理单元运行功能块图编写的 PID_Compact 指令,实现 1200∘C±20∘C 的热风温度闭环控制。电源模块采用双电源热备份设计,保障电网波动时系统持续供电,避免温度失控。某钢铁厂1280m3 高炉应用该方案后,热风温度波动范围控制在±15℃内,燃料消耗降低 5.2% 。炉顶压力控制上,模拟量模块采集压力信号 χ0~1.2MPaχ, ),中央处理单元通过 CALC_X 指令计算调节量,控制减压阀组开度,使炉顶压力稳定在 90.5kPa ,波动幅度小于 ±0.3kPa ,稳定煤气流以促进高炉顺行[2]。

2.2 炼钢环节应用

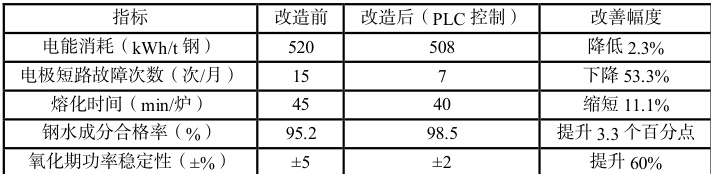

炼钢环节里,PLC 凭借硬件模块的高抗干扰能力与软件的复杂算法,实现转炉供氧、电炉功率及钢水温度的精准调控,提升冶炼效率与钢水质量。转炉供氧控制需精准调节氧气流量与供氧强度,PLC 的模拟量模块采集氧气流量( 0~5000m3/h )及炉口烟气温度( 0~2000∘C )信号,中央处理单元采用32 位处理器运行PID 控制算法,依据钢水重量与目标碳含量动态调整供氧强度 2.5~4.0m3/(min⋅t) )。若烟气温度骤升超 1600∘C 且CO 浓度下降,数字量模块触发喷溅预警,即刻降低 30% 氧气流量并增大底吹氮气流量。某转炉应用该系统后,供氧精度控制在 ±2% 内,钢水喷溅事故发生率下降 60% ,冶炼周期缩短 8‰ 。电炉功率调节依托PLC对电极升降机构的精准控制,模拟量模块采集电极电压( 0~1000V. )及电流(  )信号,中央处理单元通过功能块图编写的位置 PID 算法,调节电极升降速度( 0~50mm/s ),确保电弧稳定。软件系统存储不同冶炼阶段的功率曲线,熔化期功率设定为10000kVA,氧化期8000kVA,还原期6000kVA,实现自动切换。某电炉钢厂应用后,电极短路故障下降 50% ,电能消耗降低 12kWh/t 钢,具体能耗与故障数据如表2 所示:

)信号,中央处理单元通过功能块图编写的位置 PID 算法,调节电极升降速度( 0~50mm/s ),确保电弧稳定。软件系统存储不同冶炼阶段的功率曲线,熔化期功率设定为10000kVA,氧化期8000kVA,还原期6000kVA,实现自动切换。某电炉钢厂应用后,电极短路故障下降 50% ,电能消耗降低 12kWh/t 钢,具体能耗与故障数据如表2 所示:

表2 电炉PLC 功率调节能耗与故障数据

钢水温度控制时,PLC 的通信模块通过 Profinet 协议连接红外测温仪(测量范围 0~1800∘C ),实时获取钢水温度数据。若温度低于目标值( 1600~1650∘C ),中央处理单元计算需延长的通电时间或增加的氧气量,通过数字量模块控制加热设备启停,确保温度偏差小于 ±10∘C ,钢水温度合格率提升至 98% 以上。

2.3 轧钢环节应用

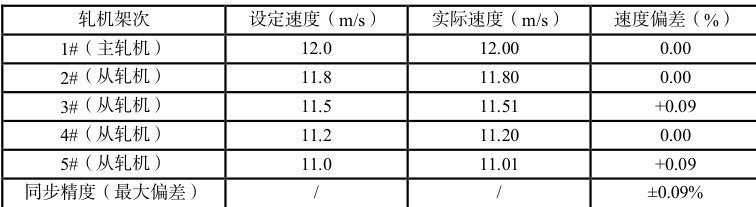

轧钢环节需保障多架轧机速度同步与钢材尺寸精度,PLC 凭借硬件的高速数据处理与软件的同步控制算法,实现轧钢过程的高效稳定运行。轧机速度同步控制为核心,PLC 采用主从式控制策略,以末架轧机速度为基准( 10~20m/s⋅ ),中央处理单元通过高速计数模块采集各架轧机编码器脉冲信号(1024 脉冲/转),计算实际转速 (rpm )。软件系统以结构化文本编写 Sync_PID 功能块,Kp 设定为 0.5~2.0、 Ki0.l~0.5 、 Kd0.05~0.2 ,动态调节从机速度,确保速度同步精度  。某 13 辊热轧厂应用后,同步甩钢故障消除,产品合格率提升 3 个百分点[3]。具体速度同步数据如表3 所示:

。某 13 辊热轧厂应用后,同步甩钢故障消除,产品合格率提升 3 个百分点[3]。具体速度同步数据如表3 所示:

表3 轧机PLC 速度同步控制数据

钢材厚度控制时,PLC 的模拟量模块采集轧辊压力( 0~5000kN )及板厚检测信号( 0~ 50mm ),中央处理单元运行PID 算法调节辊缝( 0~20mm ),确保厚度公差从 .±0.1mm 降至±0.03mm. 。通信模块将厚度数据上传至SCADA 系统,实现实时监控与历史追溯。某带钢轧钢厂应用后,厚度超差率下降 80% ,高端产品成材率提高 8‰ 。此外,PLC 的故障诊断功能通过系统软件实时监测各模块状态;若通信模块出现数据丢包或 I/O 模块信号异常,即刻触发报警并显示故障位置,故障排查时间缩短 60% ,保障轧钢生产线连续运行。

结束语:总而言之,PLC 技术依托硬件系统稳定运行与软件系统灵活适配,其中硬件系统包含中央处理单元、输入输出模块等,软件系统涵盖多种编程语言、控制算法,在钢铁冶金电气自控中发挥核心作用。该技术在炼铁、炼钢、轧钢环节的应用,有效解决传统控制痛点,具体包括提升高炉上料精度、稳定炼钢参数、保障轧机同步运行,同时降低故障发生率与能耗。

参考文献

[1]张宇.冶金工业自动化中基于PLC 的生产过程优化与控制策略研究[J].冶金与材料,2024,44(1):40-42.

[2]刘中天.PLC 技术在钢铁冶金企业电气自动化控制中运用分析[J].智能城市应用,2024,7(4):73-75.

[3]尹玉,文豪.PLC 技术在钢铁企业电气自动化控制中的应用研究[J].冶金与材料,2024,44(2):64-66.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)