煤矿主通风机节能降耗措施

吴建宏

兰州煤矿设计院研究院有限公司 甘肃兰州 733000

引言

大部分煤矿开采活动都在地下进行,为保证地下作业面空气质量达标,需要保持主通风机处于持续运行的状态。煤矿主通风机的作用有二,一是将新鲜空气源源不断的输送到地下,为地下开采活动提供支持;二是防止作业空间中存在有毒气体、易燃气体积聚,消除安全风险。但目前,多数煤矿主通风机的运行效率较低,在长时间运行的情况下会产生较高能耗,这与我国提倡的节能减排理念不符,所以相关人员应深入研究煤矿主通风机节能运行方式,以实现节能降耗。

1 煤矿主通风机能耗较高的原因

1.1 设备选型问题

煤矿企业在选择主通风机设备型号时通常需要做好三项工作,一是明确主通风机的运行年限,二是分析地下作业面的通风阻力,三是计算电动机的富余量,这些方面直接影响着主通风机的运行效率,而大部分煤矿企业都会忽略,导致所选的主通风机设备型号难以满足实际需求。

《煤矿安全规程》中明确指出,在新矿井投入运行前,需要有效测定矿井通风阻力,并在投入运行后,间隔3 年测定一次。但部分煤矿企业未严格执行规定要求,难以把控矿井的通风阻力。

同时,部分煤矿企业为降低成本投入,在选择主通风机设备时,通常以寿命较长的设备为主,致力于通过一次性投入达到降低成本的目的。而实际上,随着科学技术的发展,主通风机设备的功能作用在不断完善,虽然所选择的主通风机使用年限较长,但在时代发展进程中其会逐渐落后,最终难以达到日益提高的煤矿开采要求。而且,随着煤矿开采活动的持续进行,矿井会不断加深,对通风的需求也会不断加大,最初配置的主通风机设备可能无法满足通风需求[1]。

于此,煤矿企业应在综合考虑多方面的基础上合理选择主通风机设备型号,以此提高主通风机运行效率。

1.2 主通风机系统设计问题

主通风机系统设计存在不足是导致其运行能耗较高的原因之一。由于生产厂家重销售而轻生产或生产技术水平有限等问题,致使主通风机系统设计难以满足实际要求。现阶段,我国主通风机系统自主研发设计能力较低,通常是在购买国外先进技术的基础上进行简单设计改造,存在功能单一的问题,往往无法适应各种通风要求,加之主通风机系统设计都以一套标准为依据,缺少创新,导致大部分主通风机系统难以实现高效运行。此外,部分生产厂家为得到更多经济利润,会虚假宣传主通风机的功能,致使主通风机投入运行后无法达到预期效果。

1.3 设备工况优化问题

现阶段,调节主通风机运行工况的方法主要有两种,一是改变叶片角度,二是引入变频技术调节电动机转速。在矿井通风条件较差的情况下,通常要将叶片的旋转速度适当加大,而在矿井通风条件良好的情况下,如果叶片运转速度依然较快,会产生不必要的能耗。但现阶段,大部分煤矿企业采用的主通风机系统都以固定的运行模式为主,往往难以调节转速与频率,导致主通风机长时间保持高速运行状态,加大能耗。

2 煤矿主通风机节能运行的对策

2.1 合理选择主通风机型号

煤矿企业应全面勘察开采作业环境,在明确通风要求的基础上,选择合适的主通风机型号。

首先,准确测定矿井的通风阻力,在测定过程中,需要合理选择测定路线。通常情况下,应在并联矿井下封路中,选择通风需求最大的路线,一是此路线的通风距离应最长,二是此路线的通风量应最大,三是此路线应经过回采工作面、巷道以及支护通道。同时,需要合理选用测定方法。现阶段,常用测定方法有两种,一是运用精密气压计法进行测定,二是运用皮托管静压法进行测定,并向解算分析软件中导入测定的通风阻力参数,通过对矿井延伸情况的模拟,明确通风阻力要求,科学分配风量。

其次,确定主通风机的服务年限。对煤矿开采作业不同时期的通风参数进行分析,以通风参数变化趋势为依据,对主通风机的运行期限予以确定。在通风参数变化幅度较大的情况下,可采取更新主通风机的措施,以此满足通风要求[2]。

最后,有效控制电动机富余量,通过分析负载特性曲线,合理确定其参数,避免产生过多富余量。

2.2 优化设计主通风机系统

煤矿井下作业环境较为复杂,不同区域的通风条件不同,为满足多变的通风需求,需要优化设计煤矿主通风机系统。

一方面,应全面分析煤矿井下作业环境特点,明确通风条件,对主通风机设备性能进行模拟,生成模拟曲线,以此确定主通风机的性能要求。

另一方面,应运用计算机软件,对不同通风条件下主通风机设备的运行情况进行模拟,分析运行过程中的耗能情况,以“在保证运行效果的基础上尽可能降低能耗”的思路进行优化设计。

2.3 完善主通风机设备工况

为加强主通风机运行效率,实现节能降耗,需要优化系统的运行工况。

一方面,可优化改造叶片。通过实践分析,单级运行旋主通风机,即一级运行、另一级闸死的方式并不可行。根据通风机械设计原理,在叶片设计上,旋主通风机与单级主通风机的设计相似,所以针对单级运行的旋主通风机,可采取安装后导叶片的措施,构建动叶与后导叶相结合的形式,以此加强主通风机运行效率。通过实践应用,优化改造后的旋主通风机单级运行的风量虽较低,但与对旋运行相比,压力显著降低,且降低幅度达到 50%[3]。

另一方面,可引入变频调速节能技术,在调节叶片角度的基础上,对电动机频率进行调节,以此提高主通风机运行效率,延长电动机使用寿命。具体而言,应用变频调速节能技术优化改造主通风机,能有效实现节能降耗目标,所以本文对变频调速技术措施进行重点讲解。

3 基于变频调速节能技术的煤矿主通风机改造方案

3.1 变频调速节能技术改造需求

在煤矿开采作业中,主通风机是必可不少的设备,其具有容量较大的特点,需要长时间持续运行,对运行可靠性的要求较高。运用变频调速节能技术对主通风机进行优化改造,能提高设备的自动化程度,降低机械损伤,实现节能降耗。

首先,运用变频调速节能技术后,能优化主通风机运行工况调节方式,避免资源浪费。其次,改变直接启动方式,运用间接启动方式,能避免启动过程单轴转矩问题,使主通风机设备的使用寿命延长。最后,采用自动化挡板调节方式,能在出现故障问题时自动运行,为煤矿开采作业的正常进行提供保障。

3.2 变频调速节能技术改造方案

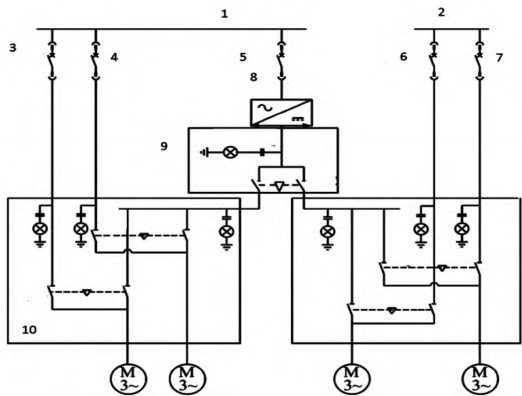

为加强煤矿主通风机运行效率,实现节能降耗,某煤矿企业采用“一拖二”的变频节能优化措施,优化改造方案如图1 所示。具体在保持原有风井设备结构的基础上,在1 号、2 号主通风机上安装切换装置,并增设变频调速装置,通过开关切换,由变频器带动风机以固定的速度运行。

图1 主通风机“一拖二”变频调速节能优化改造方案

在上图中,1、2 分别为Ⅰ段母线与Ⅱ段母线,两段母线均为 6kV;3~7 为主通风机的风量调节开关;8 为变频器;9、10 为切换柜。

将RS485 端口设置在通风机监测装置与变频器的中间,通过RTU 通讯实现管控。当变频调速装置出现故障问题后,立即预警,切换到工频运行模式,保证通风机在变频器运行异常的情况下依然能正常运行。在变频改造过程中,可发挥电磁锁的作用,在电源进线柜合闸后封闭变频器切换刀闸,待电源进线柜合闸后,电磁锁能联锁主通风机的转换刀闸与变频切换刀闸,并通过指示灯给予提示。同时,通风机叶片角度保持最佳状态,结合矿井实际通风需求,由变频器智能化调节速度,保证主通风机运行效率始终最大化[4]。

3.2.1 硬件改造

变频调速系统主要由四部分构成。

一是高压变频器,其运行主要通过多电平串联叠波升压实现。在高压变频器中,共有15 个功率单元,其结构、性能均相同,每相中串联5 个功率单元,通过二极管三相全桥,实现转换。

二是隔离变压器,其高压侧与二次侧分别输入 6kV 电压、输出 690V 电压,主要向功率单元供电,在任一功率单元出现故障问题的情况下,对应输出端子会在自动控制下直接退出电力系统,避免电力资源损失。在变压器输入端各功率模块上,主要由副边绕组移相变压器进行供电。变压器排布采用独立模式,以使功率电源回路处于独立状态,具备较强的抗干扰能力。在分析功率单元电压的基础上,考虑模块串联级数,采用多级相叠加整流方式,以此实现变压器电流波形的优化,保证其负载功率因子尽可能接近1,为变频控制提供保障。

三是旁通回路,其主要向电机输出6kV 电压,以此控制电机运行。空间矢量控制调制正弦波具有正弦度较大、瞬时电压变化幅度较小的特点,在风机振动的情况下,能避免电机元件出现故障问题。

四是控制单元,其主要由三部分构成,其中,PLC 主要结合用户要求处理主通风机集成控制信号;嵌入式人机界面主要输入控制参数、输出控制参数,实时呈现主通风机运行工况;高速单片机主要发挥电机正弦波变频控制的作用。在控制单元中,运用光纤通信的方式,实现控制单元与功率单元的通信。

在完成变频调速硬件的安装后,需要密封处理反风装置,做好地面风道,并增设防爆门。通过检修当前的通风网络,避免出现漏风情况,消除存在的通风故障。同时,对各仪表进行检修,保证其能正常工作。

3.2.2 参数调节

在分析煤矿井下通风需求的基础上,确定主通风机叶片角度、确定变频器工作频率。在此次优化改造中,主要以-5°或0°为标准设置主通风机叶片角度,并以33~38Hz 为标准设置变频器工作频率。

在优化改造前,主通风机风量每分钟处于 4500~4900m3 的范围内,电压、电流分别为 69V 左右、20A 左右,负压处于1875~1930Pa 的范围内,转速为每分钟750r。初始网络特性曲线在运行效率为 57.8%时与 0∘ 线相交,此时变频调速达到上限,对应风量、风压、电机轴功率、风机转速分别为3470m3、872Pa、304kW、579r,符合要求。

在现场操作过程中,结合变频器工作频率,以-50~50Hz 为标准设置变频器频率调节的范围,并设置加速时间为90s、减速时间为210s。在软启动的情况下,通过人机界面调整主通风机运行频率,使其为负频率,以此降低主通风机运行速度直至速度为0,进而提高速度直至速度达到设定频率相对速度为止。

3.3 变频调速节能技术改造效果

在优化改造前,主通风机以直接启动方式为主,电流22/20A,电压69V,耗电量233000~284000kWh。在优化改造后,主通风机以变频软启动方式为主,通过调节电机转速对风量进行调节,电流16.8/13.5A,电压69V,风量为每分钟 3400~3470m3,负压处于 830~872Pa 的范围内,耗电量 199000~204000kWh。通过数据比对可知:

在优化改造后,主要通过变频器对主通风机转速进行变频调节。在吸风量相同的前提下,主通风机系统功率因素明显加大,无需采取功率补偿措施,也无需采取谐波抑制措施,可有效实现节能降耗。

同时,在优化改造后,主通风机可在变频器的控制下实现软启动,且启动过程会产生较小的电流波动,能解决以往主通风机直接启动冲击电网的问题,防启动冲击效果显著。

此外,在优化改造后,主通风机节能率在 29%左右,满负荷运行时长减少,且以低速运行模式为主,与优化改造前相比,运行强度明显降低,主通风机使用寿命延长。

具体而言,通过变频调速节能技术优化改造后,在主通风机的运行过程中,能结合实际需求对风量进行调节,避免资源浪费;能防止直接启动主通风机对电网造成的冲击影响,使主通风机使用寿命延长。所以针对煤矿主通风机运行效率较低、能耗较高的问题,相关人员可在全面分析主通风机运行情况的基础上,明确优化改造要求,积极运用变频调速节能技术,实现风量自动化调节、间接启动控制以及智能化节能等,以此实现节能降耗。

结论:综上所述,煤矿主通风机型号选择不当、主通风机系统设计不科学、主通风机设备运行工况不合理是造成主通风机运行效率低下的主要原因。所以煤矿企业应在明确主通风机高能耗原因的基础上,采取有效措施进行优化,具体包括合理选择主通风机型号、优化设计主通风机系统、完善主通风机设备工况等,并通过积极运用高压变频节能技术,实现节能降耗。

参考文献:

[1]申涛.煤矿通风机变频节能监控系统设计与应用实践[J].机械管理开发,2024,(01):225-226,257.

[2]位晓林.高压变频节能改造技术在煤矿主通风机中的应用[J].中国高新科技,2024,(01):70-72

[3]闫杰.煤矿局部通风机瓦斯浓度自动调节及节能控制研究[J].矿业装备,2022,(01):56-57.

[4]魏强,牛强,吕瑞玲.浅谈煤矿机电变频控制技术与节能分析[J].中国科技期刊数据库 工业A,2021,(06):128

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)