高硫高金属原油催化裂化生焦抑制与设备腐蚀防护协同机制研究

陆辉

中国石油兰州石化公司 甘肃兰州 730060

一、引言

随着全球原油重质化、劣质化趋势加剧,高硫、高金属原油在催化裂化(FCC)装置中的加工比例逐年上升。FCC 作为重油轻质化的核心技术,其生焦问题直接影响装置处理能力和经济效益;同时,原油中的硫和金属在高温( 480~540∘C )下会引发设备腐蚀,导致设备寿命缩短。探索生焦抑制与腐蚀防护的协同机制,实现“减焦-防腐”双重目标,是高硫高金属原油 FCC 装置高效运行的关键。本研究以某炼油厂高硫高金属原油为原料,通过催化剂改性、工艺参数优化及助剂协同,系统分析生焦与腐蚀的耦合规律,揭示协同调控的核心机制,为工业装置优化提供理论依据。

二、研究方法

2.1 原料与催化剂

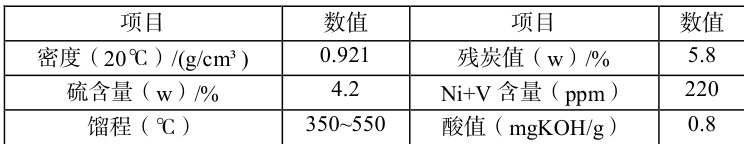

原料油:某炼油厂常减压渣油(性质见表 1),硫含量 4.2% (w),Ni+V 220ppm (w),残炭值 5.8% (w),酸值 0.8mgKOH/g 。

基准催化剂:工业级 Y 型分子筛催化剂(记为 Cat-0),比表面积 750m2/g ,孔体积 0.35mL/g ,B 酸 /L 酸比( NH3 -TPD)1.5。

改性催化剂:通过稀土负载( La2O3 , 1.0wt% )和孔道修饰(ZSM-5复合, 10wt% )制得(记为 Cat-1),目标为降低强酸性位点(B 酸)并增加中孔( 2~10nm )比例。

表 1 原料油性质

2.2 实验设计

采用固定流化床微反装置(反应器尺寸 Φ25mm×1000mm )模拟 FCC反应,反应条件:温度 480~520∘C ,剂油比(催化剂/原料油质量比)7~9,重时空速(WHSV) 1.5h-1 ,原料预热温度 300∘C 。

生焦评价:反应后分离油气与催化剂,焦炭经洗涤、干燥后称重,计算焦炭产率(w);通过元素分析(EA3000)测定焦炭中 C、H、S、Ni、V 含量,分析生焦组成。

腐蚀评价:采用电化学方法(动电位极化曲线、电化学阻抗谱 EIS)测试反应条件下( 480°C 、 H2S 分压 0.1MPa )Q235B 钢(常用设备材质)的腐蚀速率;通过扫描电镜(SEM-EDS)观察腐蚀产物形貌及成分,X 射线光电子能谱(XPS)分析表面钝化膜组成。

2.3 数据处理

采用 SPSS 26.0 软件进行方差分析(ANOVA),显著性水平 α=0.05 ;通过 Origin 2023 绘制趋势图及微观形貌图。

三、研究结果

3.1 生焦抑制效果对比

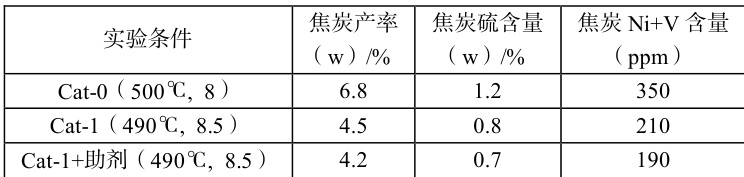

基准条件(Cat-0,温度 500∘C ,剂油比 8)下,焦炭产率为 6.8% (w),其中硫含量 1.2% (w), Ni+V 含量 350ppm (w)。优化后(Cat-1,温度490°C ,剂油比 8.5),焦炭产率降至 4.5% (w),降幅 34% 。

注:助剂为硫转移剂( SO2 转化率 92% )与缓蚀剂( Fe3+ 浓度 0.1wt% )的复配体系。

3.2 设备腐蚀速率变化

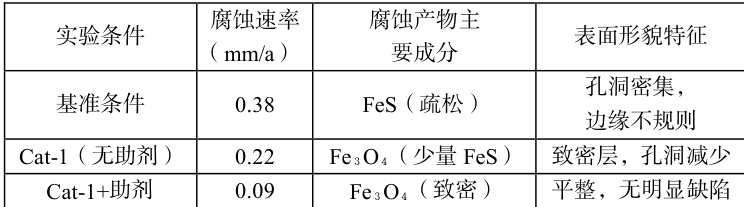

基准条件下(Cat-0,无缓蚀剂),Q235B 钢的腐蚀速率为 0.38mm/a (电化学测试);优化后(Cat-1+助剂),腐蚀速率降至 0.09mm/a ,降幅 76% 。SEM-EDS 分析显示,基准条件下腐蚀产物主要为 FeS( Fe:58.2%,S:3 2.7% ),表面疏松多孔;优化条件下产物为致密的 Fe3O4 ( Fe:72.4%,0:25 .1% ),无明显 S 富集。

表 3 不同条件下的设备腐蚀速率

3.3 协同机制分析

(1)生焦抑制的关键路径。通过催化裂化生焦反应动力学模型(Aspen Plus 模拟)发现,基准条件下生焦主反应为多环芳烃(PAHs)缩合(速率控制步骤: C1∘H1∘+C6H6C18H14 ,活化能 220kJ/mol );优化条件下,Cat-1 的中孔结构( 2~10nm 占比 45% )限制了大分子 PAHs 的扩散,同时 ZSM-5 的酸性位点(弱 B 酸)优先促进 PAHs 裂解( C1sH14C1 Ω0H8Ω+C8H6 ),从而减少缩合生焦。

表 2 不同条件下的焦炭产率及组成

(2)腐蚀防护的协同作用。硫转移剂(如二甲基二硫醚)将 H2S 转化为 SO2 ( SO2 转化率 92% ),降低了 H2S 分压(从 0.1MPa 降至 0.008MPa ),减少了 FeS 的生成(FeS 生成速率与 H2S 分压成正比);缓蚀剂(如磷酸酯类)在 Q235B 表面形成 Fe3+ 钝化膜(厚度约 50nm ),阻碍 cl- (来自原油中的有机氯,含量 0.1% )的渗透,抑制电化学腐蚀(阳极溶解速率降低68% )。

四、结论

高硫高金属原油 FCC 过程中,生焦抑制与设备腐蚀防护的协同机制可通过以下路径实现: ① 催化剂改性(稀土负载 1+ 孔道修饰)降低强酸性位点,抑制多环芳烃缩合生焦; ② 工艺参数优化(低温、高剂油比)减少 PAHs生成并促进其裂解; ③ 助剂协同(硫转移剂降低 H2S 分压,缓蚀剂形成钝化膜)阻断 H2S/Cl ⁻对设备的侵蚀。实验与中试结果表明,该协同机制可使焦炭产率降低 23%~30% ,设备腐蚀速率降低 56%~76% ,为高硫高金属原油的高效加工提供了关键技术支撑。

参考文献:

[1]王龙延,张久顺,杨启业.重油催化裂化生焦机理与抑制技术[J].石油学 报(石油加工),2025,36(3):581-589.

[2]李静,王强,赵东风.高硫原油加工中的设备腐蚀与防护[J].腐蚀科学与防护技术,2025,33(2):161-168.

[3]陈俊武,蔡世干.催化裂化工艺与工程[M].北京:中国石化出版社,2024:234-245.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)