主梁组合折线分段制作组装精度控制技术研究

李健锋 汪果 陈林

身份证号:440181******205419 身份证号:511321******273037 身份证号:41481******273091

1 引言

大型门式起重机在造船行业有着不可代替的优势,且多为双主梁、大吨位、大跨度起重机。双主梁门式起重机的主梁呈拉长的回字形,外形尺寸又长又高,且重量大,通常为整机重量的 50%左右。主梁通常由多个分段组合焊接而成,且主梁中部定位分段需设置拱度,定位段两侧分段依次以折线替代弧线形成梁拱曲线。

本文研究一台 400t×150m 双主梁门式起重机(以下简称 400t 龙门吊)。该机的主梁总体外形尺寸约长158.1mx 宽 9.96mx 高 8.95m,主结构重量约为 1189 吨,跨距 150m,主梁腹板高度中心线位置向刚性腿侧偏移250mm。该主梁由28 个分段组拼而成,中部8#定位分段设置460mm 拱度,定位段两侧分段依次以折线替代弧线形成梁拱曲线。

3 主梁组合折线分段制作

3.1 主梁拱曲线要求

主梁必须上拱,起拱点为轨道中心线,拱度为 Y=fa·(150000-X)·X/750002,X 为起重机跨度,上式中:fa=200mm,主梁自重下挠度 230mm 。主梁中部8#定位分段设置460mm 拱度,定位段两侧分段依次以折线替代弧线形成梁拱曲线。

3.2 主梁组合折线分段制作过程

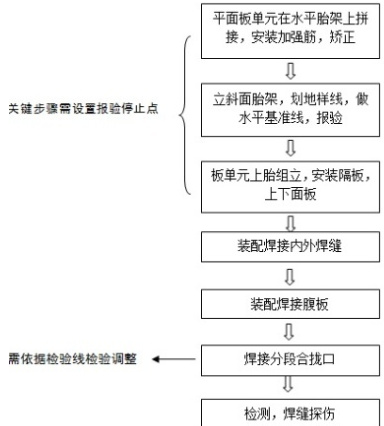

(1)制作工艺流程图如图2 所示

上下翼绿板装配焊接结束后,安装另一侧面腹板,从而完成整个梁段的组拼。

(6)两分段合拢口焊接

两个分段在同一个胎架上制作,两个分段装配焊接结束后,根据基准线对分段进行微调矫正,分段定位达到组合折线要求,用码板固定,焊接两个分段合拢口焊缝。

4 主梁组合折线分段现场合拢

4.1 主梁组合段组装尺寸及精度要

(1)划地样基准线:主梁合拢前要求复合 400t 龙门吊大车行走轨道间距 150m,如轨道没有安装完工则要求土建单位提供永久固定的地样基准并保证后续土建施工不会对基准产生偏移,要求复合提升塔架基础相对于大车轨道的坐标符合图纸要求。主梁合拢地样线要求按:主梁分段合拢图设置,要求主梁纵向中心线在主梁长度方向每间隔10m 设置纵向基准座标,用扁铁与地龙连接固定,为保证基准精确度建议用全占仪进行纵坐标标定。

(2)立主梁合拢胎架:主梁理论跨距150m,主梁腹板高度中心线位置向刚性腿侧偏移 250mm 。主梁中部8#定位分段设置460mm 拱度,定位段两侧分段依次以折线替代弧线形成梁拱曲线。主梁胎架采用支墩形式,每个标准主梁分段布置 6 个支墩,支墩与地龙焊接固定或用膨胀螺栓与地面固定,分段合拢口两侧四个支墩要求用加强材连成整体,其他位置支墩根据实际情况局部加斜撑或与相临支墩连成整体,支墩钢板支撑板对正主梁内部 T 型梁结构,支墩纵向定位坐标及高度坐标详见:主梁及胎架定位布置图,支墩布置理论数据已考虑主梁整体偏移及梁拱。

图1 主梁组合折线分段制作施工工艺流程

(3)主梁分段合拢口余量设置:主梁 8#段为定位基准段,依次向两侧进行组装,刚性腿侧合拢至 2/3#-1,2/3#-2 分段时,定位吊点与提升塔架中心线对正同时修割1#端分段余量约 100mm ;柔性腿侧合拢到 2/3#-3,2/3#-4分段时,定位吊点与提升塔架中心线对正同时修割9#端分段余量约100mm。

(4)考虑主梁提升后上拱曲线改变后要与刚腿合拢,因此在立主梁组装胎架时,主梁刚性腿侧 1#端分段需根据提升后的拱度变化进行调整。主梁抬升时中心须向刚性腿侧偏移250mm,主梁抬升时刚性腿侧需悬吊305t刚性腿直身段,主梁上有维修吊45t,上小车111t,下小车73t。

(5)主梁分段合拢焊接要求:顶板底板采用陶瓷衬垫CO2 单面焊,坡口开在上面,反面焊缝有缺陷的位置扣槽并修复,也可以采用CO2+埋弧自动焊混合焊接的方式;腹板采用结构面开V 形坡口,主梁内部烧焊,反面清根。分段合拢顺序要求从中间向两边,先完成中间合拢焊缝后再向两边依次对称施工。焊接时注意焊接顺序,控制焊接变形。

4.2 主梁组合段现场合拢过程

(1)主梁分段翻身吊装

主梁分段翻身吊装采用 400t 履带式起重机,臂杆长度 36 米,幅度 16 米时,起重 118 吨,主梁臂杆长度 36米,幅度12 米时,起重177 吨,吊到胎架上定位。

(2)主梁分段吊装定位

(2)板单元组拼装

平面板单元在主箱梁组拼前进行两拼,两拼的范围涉及上翼缘板,腹板及隔板结构,为减少焊接变形和火焰修整量,保证板块平面度,应在拼接焊缝焊接前预置反变形,同时使用预留焊接收缩量的样板控制焊缝两侧相邻球扁钢的中心距。

(3)拼装腹板

首先在胎架上按照主梁的理论起拱值测量放出底板的边界线,然后以底板的边界线为基准定出腹板的理论位置线,按此位置线进行首块侧面板的精确定位。固定后依次对称组焊其它侧板单元,组装时应按设计宽度精确预留焊接收缩量。

(4)组装隔板和翼缘板

腹板焊接检验结束后,在腹板上测量放出隔板的定位线,然后将两拼后的隔板依次就位,并调整好垂直度,拉锚固定。隔板组对后开始焊接,同时顶板可以同步就位,就位要点是确保顶底板和地面铅垂。

(5)封腹板

分段定位应调整左右主梁纵向分段构件的上、下盖板的纵向中心线与主梁地样线在同一垂直面,且纵向中心线间距定位精度为半宽3100±3mm。定位分段8#分段与地面斜撑固定,其他分段在主梁的顶面用25b 槽钢做加固临时支撑连接左右主梁构件。

(3)主梁双梁分段吊装定位

主梁双梁分段上胎前要求测量分段主体尺寸符合设计图纸要求,并找出制作阶段标记的永久中心线合拢口检验线等洋冲点,上图中两条纵向坐标轴数据为各分段合拢口腹板上下两点的纵向理论坐标,各分段定位时要求定位偏差不大于5mm。

(4)主梁端分段吊装

在完成主梁双梁分段吊装焊接后,检查已合拢主梁分段的长度,再确定主梁1#和9#分段的预留余量的切割量。

5 结语

目前,根据研究情况已顺利完成 400t×150m 双主梁门式起重机组装工作,满足门式起重机主梁组装需求,降低主梁组装精度控制难度,提升 40%生产效率,收获门式起重机主梁制造经验。结合本项目具体情况,采用主梁组合折线分段现场合拢工艺,减少分段制作数量,有效缩短分段制作、翻身、转运、装船、运输、码头起水等生产周期。同时根据主梁组合折线分段特点,优化主梁组装胎架和定位工艺,减少现场分段翻身吊装,分段定位,分段合拢等生产周期,精简精度控制工作,达到保质降本目的。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)