凝汽器布管优化对汽轮机经济性的影响

吕岩

大唐国际发电股份有限分公司陡河热电分公司 063000

1 前言

在常规的火电、核电机组发电过程中,汽轮机乏汽进入凝汽设备,凝汽器作为凝结汽轮机乏汽、回收机组启动和正常运行期间的各种疏放水的同时,作为第一级除氧设备,凝汽器还起到对冷凝水、补给水进行初次除氧的作用,对保护凝结水系统管道及设备起到一定作用。凝汽器性能好坏不仅直接影响发电机组的经济性和出力,还涉及能耗、水耗、机组安全可靠性等多方面因素。凝汽器上万平米的换热管如何合理布置,最大程度提升换热效率成为越来越棘手的问题。凝汽器作为换热器,目前使用最广、经验性最强的热力计算依据是美国传热学会 HEI 标准,但该标准存在下列缺点:1、不能准确预测壳侧蒸汽流场、流动阻力等重要参数;2、没有充分考虑管束布置的影响。凝汽器大型化、精细化设计要求更加精确的计算方式。随着国内电厂对运行的经济性要求越来越高,凝汽器内部流体流动及热力分析的研究逐渐提上日程。随着计算机仿真技术的发展,仿真模拟已成为凝汽器研究的重要手段,国外 Patankar 等人[1]于 1974 年提出用多孔介质的思想模拟管壳式换热器内的流动和换热,是国内外凝汽器数值仿真的基础。随着对凝汽器流场数值仿真分析方法不断地探索和改进,用 CFD方法优化凝汽器布管方式的方法日趋成熟。

2 凝汽器仿真优化改造实例

2.1 凝汽器主要设计参数

结合东方汽轮机厂在国内某电厂 300MW 汽轮机组凝汽器改造项目[2]作为实例,其是单背压、单壳体、双流程、表面式凝汽器。凝汽器经过多年运行,换热管泄漏严重,堵管率接近极限值,换热管内结垢严重,凝汽器端差恶化,换热系数低下,凝汽器性能试验修正到 20% ,凝汽器背压已达 5.43kPa,严重影响机组发电煤耗。

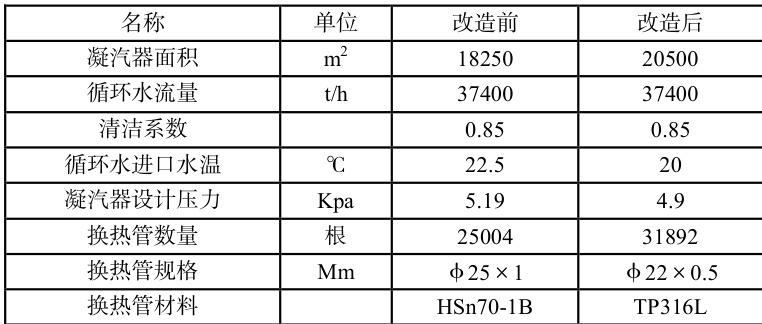

根据实际需要将凝汽器换热管材料更换成 TP316L,改造保留凝汽器外壳、水室、喉部和热井,只对内部管束进行更换,设计进水温度变更为 20℃,设计压力变更为 4.9kPa ,经 HEI 计算,改造前后凝汽器参数见下表。

2.2 建模与计算

2.2.1 初始设置

布置在凝汽器中部管束模块上的换热管按正三角形均匀排列,包含蒸汽进汽通道、主凝结区、扇形空冷区及抽空气口。未凝结蒸汽和不凝结空气从空冷区抽汽口被真空泵抽走。换热管为 Φ22×0.5 的 TP316L 不锈钢管,换热管桥矩为 29mm 。整个凝汽器壳体布置 4 个相同管束,为简化模型,仿真时只取一个管束进行仿真分析。管束多孔介质计算域 5.6m×2.2mΩ 。

CFD 软件采用 FLUENT,选择 Standardk-ε湍流模型作为计算模型,采用 SIMPLE 算法,自编 UDF 引入分布阻力,分布质量汇等关系式。由于模型庞大且结构复杂,采用 QuadDominant 非结构化网格进行划分,每种模型均采用 2 种网格尺寸进行网格敏感性测试,通过定点分析的方式检验网格敏感性是否良好。经过网格测试后,凝汽器取用约 9 万网格进行模拟计算。

各条件参数设定:入口根据实际进汽参数和通流截面积计算结果设置为 47m/s ,空气含量质量分数设置为进汽量的 0.03% 。

2.3 换热系数

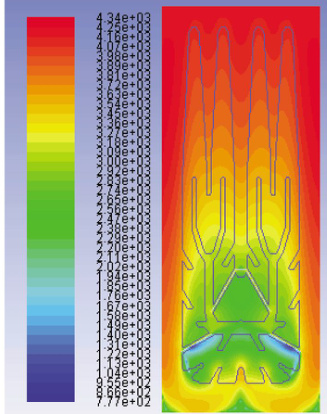

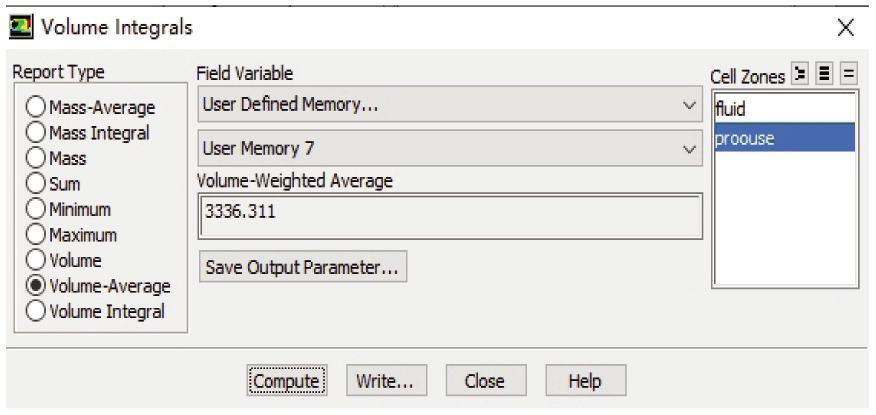

如下图1 所示,换热系数最高值出现在入口管束区域,最高可达4341W/( m2⋅K )。根据换热系数与局部雷诺数的关系,随着蒸汽凝结,在流动放缓区域换热系数明显降低,换热系数较小区域出现在抽空气孔附近。如图2 所示,总体计算管束区域换热系数平均值为 3336.3W/( χm2⋅K) )。

图 1 换热系数云图

图 2 换热系数平均值

2.4 与 HEI 标准计算值对比

HEI 第 10 版计算换热系数为 2926W/(  ),不考虑堵管余量的计算凝汽器压力为 4.69kPa ,而 FLUENT 仿真结果显示平均换热系数为3336.3W/( m2⋅K) ,平均压力为 4.51kPa ,结合凝汽器汽阻 380Pa ,凝结效率 96.12% 等数据,本次改造使用此钟换热管布管方式效果优良。

),不考虑堵管余量的计算凝汽器压力为 4.69kPa ,而 FLUENT 仿真结果显示平均换热系数为3336.3W/( m2⋅K) ,平均压力为 4.51kPa ,结合凝汽器汽阻 380Pa ,凝结效率 96.12% 等数据,本次改造使用此钟换热管布管方式效果优良。

2.5 实际改造效果

2021 年 6 月对该项目凝汽器进行改造,同年 12 月由第三方单位组织对凝汽器进行性能验收试验。机组满负荷额定工况运行,实测循环水量31000t/h ,进口循环水温度 18.4‰ 时凝汽器背压 4.53kPa ,通过对比此循环水量和进口温度下凝汽器压力 HEI 计算值为 4.69kPa ,证明凝汽器换热系数高于 HEI 计算值,接近仿真结果值。修正到设计值后凝汽器各指标均优于设计值,凝汽器换热效果优于设计。由此证明使用二维多孔介质模型对凝汽器进行仿真优化指导凝汽器改造在实际工程运用中是可行、可靠的。利用有限元分析对凝汽器进行流体流动仿真对电厂凝汽器的精细化设计和节能改造具有重要意义。

修正后设计值(循环水量 37400t/h ,循环水进口温度 20% )后,凝汽器背压 4.64kPa ,相比设计背压 4.90kPa 低 0.26kPa ,相比改造前 5.43kPa 低0.79kPa⨀ 。根据凝汽器背压每降低 1kPa 降低机组煤耗 2.2g/kWh ,改造后节能效果显著。

参考文献

[1]Patankar SV, Spalding DB.Heat Exchanger Design Theory Source Book [M].New York: Mc GRCW-Hill Book Company, 1974: 155-176.

[2]陶友军,黄文兵,刘洋,刘宏波.凝汽器布管优化及其节能改造.东方汽 轮机,2024.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)