套筒灌浆料强度随龄期变化规律研究

路洪通 刘金兰 王蒙 崔朔源

河北省建筑科学研究院有限公司 石家庄晶石建筑工程技术有限公司 石家庄晶石建筑工程技术有限公司 石家庄晶石建筑工程技术有限公司

1、引言

本研究通过多用水量、多龄期试验设计,系统分析套筒灌浆料在1-30d(强度快速增长及初期稳定阶段)的强度变化规律,量化用水量对强度的影响程度,旨在:1)建立1-30d 龄期与强度的定量关系,为工程早期强度预判提供数据;2)为构建覆盖30-90MPa 强度范围的测强曲线提供基础数据;3)揭示超量加水对强度的负面影响,为现场施工规范制定提供理论支撑。

2、试验概况

2.1 原材料与试件设计

2.1.1 原材料

试验选用ATM-TT85 常温型套筒灌浆料(符合JG/T408-2019《钢筋连接用套筒灌浆料》基础要求),其主要成分包括硅酸盐水泥、超细矿粉、硅灰、高效减水剂及消泡剂,初始流动度≥320mm,28d 标准抗压强度≥85MPa,适用于常温环境下的钢筋套筒连接施工。

2.1.2 试验变量与龄期设计

用水量梯度:设定3 组变量,模拟工程现场不同施工偏差情况

12% (基准组):符合产品说明书推荐用水量;

◦ 13.5% (适度超量组):模拟轻微超量加水(超量 12.5% );

◦ 15%(严重超量组):模拟严重超量加水(超量 25% )。

◦ 试验龄期:选取1、2、3、4、5、6、7、9、11、14、17、21、25、28、30d 共15 个龄期,覆盖强度快速增长(1-7d)、平缓过渡(7-14d)、二次增长(14-28d)及初期稳定(28-30d)阶段;同时制作 135-720d 长龄期试件,为后续研究储备数据,本文仅分析≤30d 结果。

2.1.3 试件规格与数量

采用 40mm×40mm×160mm 棱柱体试模,用于抗折-抗压联测(抗折试验后将试件折断,取半截进行抗压试验)。

2.2 试件制作与养护

2.2.1 搅拌工艺

采用JJ-5 型水泥胶砂搅拌机,严格遵循“先干料后水”的投料顺序,慢速搅拌60s,用刮刀将叶片、锅壁和锅底上的胶砂刮入锅中,再次慢速搅拌120s,后静止1min,将气泡排出,确保浆体均匀。

2.2.2 成型与养护

·带模养护:试件成型后立即用玻璃板覆盖(防止水分蒸发),置于(20±1)  、相对湿度≥90%的恒温恒湿养护箱中,养护24h±1h,期间严禁振动或移动试件。

、相对湿度≥90%的恒温恒湿养护箱中,养护24h±1h,期间严禁振动或移动试件。

·脱模后养护:24h 后脱模,立即将试件放入(20±1)℃、pH≥7 的恒温水槽中,水面高出试件顶面≥5mm,确保全浸泡养护;28d 后转移至(20±2)℃、相对湿度60%±5%的自然环境中,每日记录温湿度数据,维持养护条件稳定。

3、试验结果与分析

3.1 棱柱体试件试验方法

3.1.1 抗折试验

1.取出对应龄期的试件,用干布擦拭表面水分,采用游标卡尺(精度 0.02mm )测量试件截面尺寸( 40mm×40mm )及长度(160mm),记录数据;

2.将试件置于抗折试验机支座上,调整支座间距为100mm(符合GB/T17671-2021《水泥胶砂强度检验方法(ISO 法)》规定),以(50±10)N/s 的速度匀速加载,直至试件折断;

3.记录破坏荷载(精确至1N),按公式(1)计算抗折强度:

式中:ff为抗折强度(MPa,精确至0.1MPa);F 为破坏荷载(N);L 为支座间距(mm);b 为试件截面宽度 (mm) );h 为试件截面高度 (mm) )。

3.1.2 抗压试验

1.取抗折试验后折断的半截试件(截面 40mm×40mm ),擦拭表面残留水分;

2.将试件置于抗压试验机下压板中心,确保受压面与压板完全贴合,以(2400±200)N/s 的速度匀速加载(符合 GB/T17671-2021 要求),直至试件破坏;

3.记录破坏荷载(精确至10N),按公式(2)计算抗压强度,取2 个半截试件的强度平均值作为该试件的抗压强度:

式中:fc 为抗压强度(MPa,精确至 0.1MPa );F 为破坏荷载(N);b 为试件截面宽度 :mm⋅ );h 为试件截面高度 (mm )。

3.2 强度随龄期变化规律分析

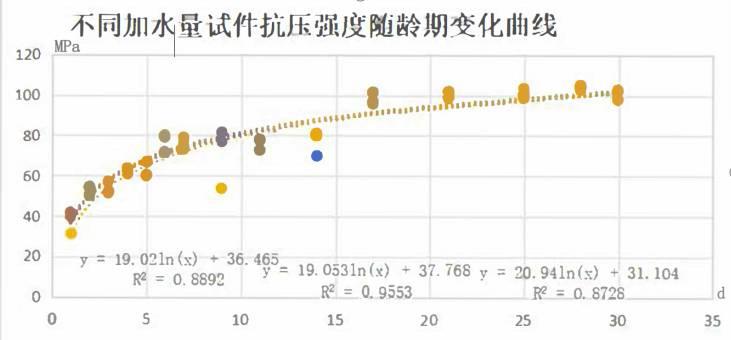

以龄期(d)为横坐标、平均抗压强度(MPa)为纵坐标,绘制强度-龄期变化曲线(图 1、图 2),结合回归分析量化两者关系。

3.2.1 不同用水量对强度的影响相同龄期下,用水量与强度呈显著负相关,具体表现为:

·1-7d 快速增长期: 12% (基准组)强度增长最快,7d 时达 79.1MPa ; 13.5% (适度超量组)次之,为75.6MPa;15% (严重超量组)最慢,为 73.5MPa ,各组差值最大达5.6MPa;

·28d 标准龄期:12%用水量试件强度最高(103.8MPa), 13.5% 次之( 105.0MPa ,轻微波动属试验误差),5%最低(102.6MPa),印证“超量加水导致强度降低”的工程现象;

·30d 稳定期:各组强度均略有下降,但仍保持 100MPa 以上, 12% 、 13.5% 、 15% 用水量试件强度分别为101.2MPa、100.9MPa、99.8MPa,降幅均≤2 .7% ,符合强度稳定要求。

通过回归分析,不同用水量下强度-龄期关系可用对数函数拟合(拟合优度 R∖2 均≥0.87,相关性良好):

(式中: x 为龄期(d), y 为抗压强度(MPa))

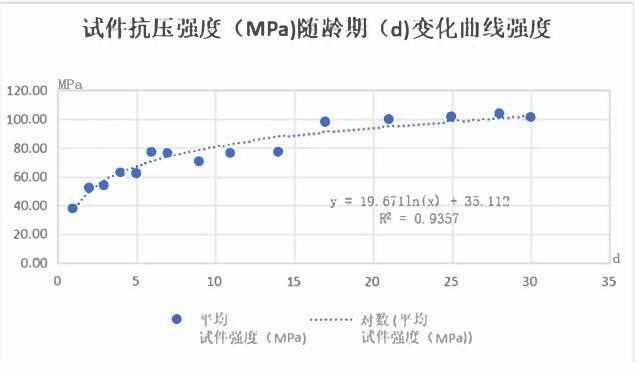

3.2.2 整体强度变化规律

将3 组用水量数据汇总,得到套筒灌浆料1-30d 强度整体变化规律(图2):

图2 抗压强度随龄期总体变化规律曲线

1. 阶段 1(1-7d):快速增长:水化反应剧烈,大量生成水化硅酸钙(C-S-H)凝胶,填充浆体孔隙,强度从 37.6MPa 增至 76.1MPa,增幅达 102.4% ,是强度形成的关键期;

2. 阶段2(7-14d):平缓增长:水泥水化速率减缓,C-S-H 凝胶生成量减少,强度仅从76.1MPa 增至77.0MPa,增幅 1.18% ,属“水化间歇期”;

3. 阶段 3(14-28d):二次增长:掺合料(矿粉、硅灰)启动二次水化,补充生成 C-S-H 凝胶,强度增至103.8MPa,增幅 34.84% ,体现灌浆料后期强度发展潜力;

4. 阶段4(28-30d):初期稳定:水化反应基本完成,强度略有下降(103.8MPa→101.0MPa),但降幅小,表明灌浆料后期强度稳定性良好。

汇总后的强度-龄期回归公式为:

y = 19.671ln(x)+35.112

(式中:x 为龄期(d),y 为平均抗压强度(MPa))

4、讨论

1.强度阶段性增长的机理:1-7d 快速增长源于水泥熟料的快速水化,生成大量C-S-H 凝胶和 Ca(OH)2 2;7-14d平缓期因 Ca(OH)2 在浆体表面形成包裹层,阻碍水泥进一步水化;14-28d 二次增长则是掺合料(矿粉、硅灰)与Ca(OH)2发生“火山灰反应”,消耗 Ca(OH)2 的同时生成更多C-S-H 凝胶,优化浆体微观结构,提升强度。

2.用水量影响的本质:超量加水会增加浆体孔隙率(水化完成后多余水分蒸发形成气孔),且降低浆体密实度,导致强度下降;同时,过多水分会延长水化反应时间,减缓早期强度增长速率,与试验中 15%用水量组早期强度偏低的结果一致。

3.试验局限性:本研究仅分析≤30d 龄期及单一品牌灌浆料,未考虑环境温度(如低温、高温)、养护湿度对强度的影响;后续需结合135-720d 长龄期数据,探究极端环境下灌浆料的长期强度稳定性。

5、结论与展望

5.1 结论

1.套筒灌浆料1-28d 强度呈“快速增长→平缓过渡→二次增长”的阶段性特征:1-7d 增幅 102.4% ,7-14d 增幅1.18% ,14-28d 增幅 34.84% ,28d 达 103.8MPa 的较高强度;28d 后强度进入稳定阶段,30d 时略有下降(降幅2.7% ),但仍维持在100MPa 以上。

2.用水量对强度有显著负向影响:在 12% -15%用水量范围内,相同龄期下强度随用水量增加而降低,28d时15%用水量试件强度较12%基准组低1.2MPa,与工程现场超量加水导致强度降低的现象完全吻合。

3.本研究获取的1-30d 强度数据(37.6-103.8MPa),可直接为建立覆盖30-90MPa 强度范围的套筒灌浆料测强曲线提供核心支撑,满足工程早期强度评估需求。

5.2 展望

1.长龄期强度研究:利用已储备的135-720d 试件,测试不同龄期强度,重点分析56d、90d、180d、360d、720d 的强度变化趋势,明确灌浆料长期强度衰减阈值,为结构全生命周期安全评估提供依据。

2.现场质量控制优化:针对超量加水问题,开发“智能灌浆设备+用水量实时监测系统”,实现施工过程中用水量的动态管控;同时制定专项施工培训方案,规范操作人员行为,从源头避免强度不足风险。

3.多因素预测模型构建:结合不同品牌灌浆料、不同环境温度、不同养护条件的试验数据,引入机器学习算法(如BP 神经网络、随机森林),构建“龄期-用水量-环境参数-强度”的多变量预测模型,提升工程强度预判精度。

4.微观机理深化:通过扫描电子显微镜(SEM)、X 射线衍射(XRD)等微观测试手段,分析不同龄期、不同用水量下灌浆料的微观结构变化(如孔隙率、C-S-H 凝胶含量),从微观层面揭示强度发展机理。

参考文献

[1]JG/T408-2019,钢筋连接用套筒灌浆料[S].

[2]GB/T17671-2021,水泥胶砂强度检验方法(ISO 法)[S].

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)