飞机装配工艺快速优化的3D打印技术应用

罗忠强 黄万桦 李小琪 李威 杨馥锴

海军装备部驻广州地区军事代表局驻贵阳地区军事代表室 贵州安顺 561000 中航贵州飞机有限责任公司 贵州安顺 561000

0 前言

随着航空工业的快速发展,对飞机制造精度、生产效率和经济性的要求日益提高。传统的制造方式在复杂零部件加工和柔性生产方面存在局限性,而 3D 打印技术以其高灵活性和定制化能力,为航空制造提供了创新解决方案。本文通过研究 3D 打印件在飞机装配过程中的典型应用场景,确定其在实际生产中具体使用方式,分析其制作流程及改进方向,以期为未来技术改进提供借鉴。

1 应用场景分析

航空工业对制造精度和效率的要求日益提高,传统的制造方法在应对复杂几何形状和多材料组合时存在诸多限制。3D 打印技术凭借其独特的增材制造方式,为解决这些问题提供了新的思路。笔者结合自身经验,重点分析 3D 打印技术在飞机装配中的具体应用及其优势。

1.1 3D 打印件在钻孔定位中的应用

在飞机装配过程中,精确的钻孔定位对于确保组件的精确对接和整体结构的完整性至关重要。传统的钻孔定位工具,一般需要通过数控加工手段获得,通常无法很好地适应复杂的几何形状和多样化的材料组合,且加工时间较长,成本较高。一旦零件发生更改,无法及时对定位工具进行更改[1]。

而 3D 打印技术可以根据具体需求快速定制出复杂形状的定位夹具。这些夹具不仅能快速的进行制造,还能够紧密贴合工件表面,在面对复杂曲面表面定位时具有较大优势。相比传统金属夹具,3D 打印件具有以下优势:

① 柔性高:可快速调整设计,适应不同零部件形状;

② 重量轻:采用高强度轻质材料,减轻装配工具重量;

③ 成本低:相比于机加工工艺,制作周期短且材料消耗少。

1.2 在薄壁结构支撑中的应用

飞机结构中常常使用薄壁设计以减轻重量,提高燃油效率。然而,薄壁结构在加工和装配过程中容易变形,这对其支撑结构提出了严格要求[2]。3D 打印技术能够根据薄壁结构的具体几何形状和应力分布情况,定制出符合需求的支撑件。这些支撑件可以在制造过程中提供额外的稳定性,防止变形,同时在不需要时可以轻松移除。

1.3 在边缘防护中的应用

在飞机部件的装配过程中,边缘部分容易受到损坏,尤其是在搬运和安装时。3D 打印件可以用于制作边缘防护装置,这些装置不仅能够有效保护边缘免受碰撞和磨损,还可以根据不同部件的形状和尺寸进行定制,为部件边缘提供量身定制的防护[3]。此外,3D 打印材料的多样性也允许选择耐磨性高或具有吸能特性的材料,使防护件具备良好的防冲击能力,同时低廉的生产成本,适合批量制造,一旦损坏可以及时更换。

2 打印件设计制作流程

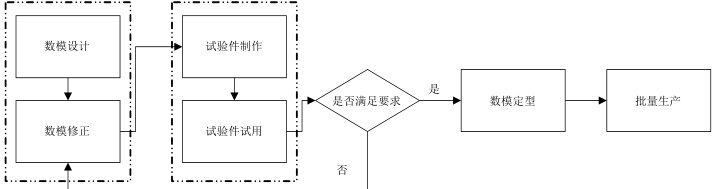

通过前文的分析,我们已经明确现阶段 3D 打印件的主要应用场景,在本节笔者主要针对打印件的设计、制造流程进行介绍。通过试验和使用经验,无论何种应用场景,打印件制作都可以划分为数模设计、数模修正、试验件制作、试验件试用、数模定型和批量生产等几个环节。

图 1 打印件设计制作流程

2.1 模型设计

如图 1 中所示,模型设计这一过程包含数模设计和数模修正两个步骤。首先,根据数模中相关型面和尺寸设计初步数模轮廓,然后依据数模用途进行修改,如增加制孔孔位或增加加强筋。在这一过程中需要综合考虑部件的几何形状、力学性能要求以及材料特性。

2.2 试用与修改

在这一过程,依据设计完成数模进行试验件的 3D 打印和试用。这一环节旨在验证设计模型的可行性及其在实际应用中的表现。如果试验件在测试中出与实际零件匹配度较差等问题,需要对模型进行修改,然后重新打印进行验证。这一过程可能需要多次迭代,以确保最终模型符合预期和使用要求。

2.3 定型应用

当模型经过验证不再需要修改,即可进入批量生产阶段。如果后期不需要对数模进行更改,操作人员可直接利用加工程序进行加工,不再需要工艺人员介入。

3 工艺流程优化与经济性分析

3D 打印技术在工艺流程优化方面具有显著优势。其快速原型能力允许工艺人员在设计阶段进行多次、快速迭代,降低时间成本。这种灵活性使得工艺设计周期大幅缩短。此外,3D 打印减少了对传统模具制造或机械加工的依赖,从而降低了生产成本。

3.1 工艺流程优化

3D 打印技术的引入显著优化了飞机装配的工艺流程,具体体现如下:

① 灵活应对复杂形状:无需传统模具,可以通过对数模提取关键信息,快速绘制复杂形状的部件;

① 减少装配调整时间:定位精度高,降低装配误差;

③ 工艺集成度高:设计、验证和生产过程一体化。

3.2 经济性分析

3D 打印在经济性方面也展现出显著优势:

① 材料利用率高:相比传统加工,3D 打印材料浪费更少;

② 降低制造成本:打印设备投入高,但长期使用成本较低,特别适合中小批量的工艺件生产;

③ 缩短开发周期:减少试验件制作和修改时间,应用新工艺后可快速形成生产力,加快产品交付。

4 应用案例

在本章节通过实际生产过程中部分应用实例对 3D 打印技术在飞机装配过程中的应用进行详细论述。

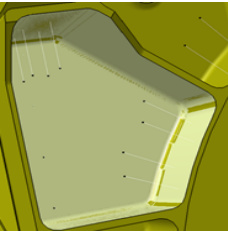

以某型飞机某区域制孔部位为例,在装配过程中需对图 2 中所示位置进行制孔加工。在批量生产过程中,需面对如何快速进行制孔位置定位的问题。若采用传统划线定位的方式,耗费时间长且出错率高;采用激光投影定位的方式,投入成本较高。采用 3D 数模可以在满足快速、高效定位的同时降低生产成本。

图 2 制孔区域示意图

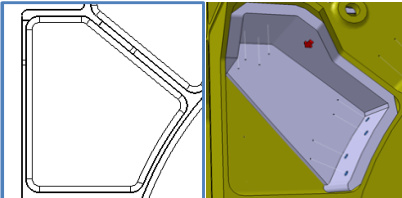

通过对需制孔区域分析,发现孔位分布相对于集中,且相邻加强筋形成闭合区域,可较好地对 3D 打印钻模形成定位、固定。如图 3 所示,需制孔区域均在右侧范围内,因此可将钻模设计为左上到右下的四边形。同时考虑到定位需求,在左侧增加钻模结构构成三角形定位。

图 3 钻模设计示意图

5 优化改进方向

尽管 3D 打印技术在飞机装配中展示了诸多优势,但仍有改进空间。依据现场使用需求和未来发展要求[4],可以通过以下几个方面进行优化:

① 优化材料性能:开发更高强度、更轻质的打印材料,进一步提升部件性能;

② 提升打印精度:改进设备和工艺参数,满足更高精度要求;

③ 集成自动化:将 3D 打印与智能化装配线结合,提高生产效率;

④ 控制成本:优化设备维护和材料回收流程,降低整体成本。

6. 结论

通过我们的实际应用,3D 打印技术在飞机装配过程中展现出显著优势,通过持续改进生产流程和材料特性,该技术将在飞机辅助装配中将发挥更大作用,为行业创新提供坚实支持。未来的研究应集中于更广泛的应用场景和进一步提升经济效益,以推动制造工艺的整体进步。

3D 打印技术在飞机装配过程中的应用展现了极大的潜力,其在钻孔定位、薄壁结构支撑和边缘防护等方面的优势尤为突出。通过优化制作流程和加强经济性分析,可进一步提升其工业化应用水平。未来的改进方向包括材料研发、设备升级和自动化集成,这将为航空制造业提供更加高效、环保和经济的解决方案。

参考文献

[1]董云菊.3D 打印技术在轴承壳体铸造模具快速制造中的应用研究[J].铸造设备与工艺,2025,(02):16-22.DOI:10.16666/j.cnki.issn1004-6178.2025.02.004.

[2]张良刚.3D 打印技术在机械制造中的应用与挑战[J].上海轻工业,2025,(02):148-151.

[3]凃岐旭.3D 打印技术在机械制造中的应用分析[J].模具制造,2024,24(12):134-136.DOI:10.13596/j.cnki.44-1542/th.2024.12.044.

[4]冯晓晖.金属 3D 打印技术在民用直升机制造中的应用研究[J].网印工业,2024,(07):13-15.

通讯作者简介:黄万桦(1984.2-),男,侗族,贵州天柱人,本科,工程师,研究方向:飞机装配制造。

作者简介:罗忠强(1995.12-),男, 汉族,江西南昌人,本科,研究方向:质量监督。

项目来源:2025 年贵飞公司“大大攻关”项目。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)