大型海上风电场无经验海域首台安装技术管理实践

戎伟亮

中国电气装备集团绿色能源科技有限公司

前言

海上风电场施工面临着更加复杂、危险的环境,施工难度极高,因此海上风电场发展进度缓慢。进行大型海上风电场无经验海域首台安装探索,从华能启东华尔锐 H3#海上风电场项目工程的实际情况出发,组织首台安装技术管理实践,在实践中不断总结经验,优化首台安装作业方式,克服疑难点,提升安装水平,并为其他相关研究提供可靠的参考资料。

1 大型海上风电场的特点

分析大型海上风电场的特点,主要体现在以下几个方面。资源优势方面,包括风速优势,海面粗糙度低,风速高于陆地,湍流强度低;能量密度,容量相等时,海上风电场发电量约等于 1.3-1.4 倍陆地风电场。发电效率方面,永磁直驱技术、智能偏航系统等的应用,促进了海上风电技术迭代,提升了发电效率,预测性维护系统的引入,降低了维护成本[1]。开发潜力方面,中国海域有着较高的开发价值,《中国海上风电发展路线图》显示,海上风电可开发量约等于 12 个三峡电站,其中 <30km 的近海,已经实现了规模化开发, >50km 的远海,漂浮式技术示范项目已经启动。环保方面,对比传统发电模式,每千瓦时发电 CO2 排放是火电的 1/50,且噪音控制效果良好,不会干扰海洋哺乳动物生存。

2 大型海上风电场无经验海域首台安装项目概况

结合华能启东华尔锐 H3#海上风电场项目工程展开具体化探究,已知项目位于启动吕四东部,总装机容量 300.4MW,包括 50 台风力发电机组,其中,单机容量为 6.25MW 的 13 台、单机容量为 5.55MW 的 9 台、单机容量为 6.2MW 的 10 台、单机容量为 5.2MW 的 10 台、单机容量为 7MW 的 7 台、单机容量为6.2MW的1 台。此项目为中国铁建“铁建风电01”米风电安装船首次在黄海海域进行施工,同时也是启东市首台海上风机安装,在该海域没有风机安装施工的先例可循。

3 大型海上风电场无经验海域首台安装技术管理实践

3.1 疑难点

华能启东华尔锐 H3#海上风电场项目工程首台安装技术管理疑难点主要表现在:环境不确定性风险、设备适配性挑战、经验空白困境。

(1)环境不确定性风险。吕四海域受海浪、季风等因素影响,每年的有效施工窗口仅有 4 个月左右,海上作业时间大幅减少,必须在不影响施工质量的情况下加快施工进度。同时,吕四海域受到潮汐影响较大,潮差大,流速快,潮汐周期会加大基础定位偏差,需持续调整施工方案,并辅以高精度定位补偿技术,提升了施工复杂度,增加了施工成本[2]。

(2)设备适配性挑战。“铁建风电 01”米风电安装船起吊重量裕度不足,在大风、暴雨等极端工况下,实际负载能力仅达到额定值的 97% ,降低了单次吊装作业安全系数。同时,在运输 78.9m 叶片时要一直保持 0.5°姿态偏差,高于行业标准的 1°,这是因吕四海域海况复杂、航道狭窄所致。

(3)经验空白困境。华能启东华尔锐 H3#海上风电场项目工程是黄海海域的首台风电项目,采用的是新型的导管架基础施工技术,缺乏历史数据支持,无法直接调取经验数据,施工团队必须重置作业标准,可能会带来较大的完工压力。

3.2 实践策略

针对华能启东华尔锐 H3#海上风电场项目工程疑难点,组织项目实践,制定完整的实践策略,主要包括以下几点。

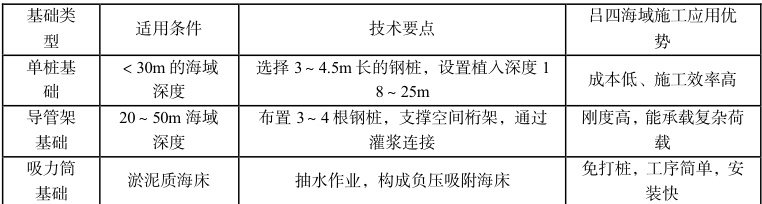

(1)吕四海域海上风电施工环境不确定性风险应对。一是要求项目风机安装专业技术负责人,对此次安装的风机(第一批 10 台远景 5.2MW 风机,单叶片长 78.9m ,重 23t)进行分析,对安装过程中所需的物料和工器具进行组织安排,同时多次组织业主、风机厂家进行技术交底,确保各项物料、器械的稳定进场,有序推进施工。二是施工窗口期优化,采取以下方式。多作业面并行施工,灵活调配施工料机资源,实现窗口期、船机资源最大化利用;群桩施工,引入液压打桩锤不间断施工技术,将各根钢桩同时打入海床下若干米,提升风机稳固性。施工流程优化,工序重组,摈弃传统串行工序,选择并行作业方式,基础作业施工、风机预组装等作业同步开展;采取标准化作业方式,针对新样机无技术经验借鉴的情况下,对安装方案逐步分解细化,组织人员编制、学习安装手册;通过技术沙盘模拟各类海况下的施工规范、流程,缩减现场作业调整时间。船舱设备升级,安排自升式风电安装船,结合“铁建风电 01”的实际情况加以改造,适应华能启东华尔锐 H3#海上风电场项目工程机型安装需求;配置具备 DP-2 动力定位功能的施工船舶,保证安装作业在 50~100m 深海域中也能稳定开展[3]。三是制定大潮差海域施工技术方案,做好基础选型与优化,如表 1 所示。潮汐动态管理,引入智能技术,构建吕四海域潮汐、波浪耦合预测模型,预测施工阶段的不利海况,提前作出应对;灵活应用潮汐动态调整算法,压缩单台安装时间;执行红、绿、黄三色预警机制,结合不同时期的预警情况,灵活调配施工任务。

表 1 大潮差海域施工基础选型与优化表

(2)设备适配性升级。通过优化配重方案或分阶段吊装来弥补单次吊装作业安全系数缺口,关注以下要点。一是船机设备升级改造,从三个方面落实:优化主吊系统,参考“铁建风电 01”2023 年升级改造模式,调整主钩、副钩钢丝绳缠绕方法,提升安全系数、吊装速度;增强动力系统,全面维护主发电机、船舶设备,优化参数设置,并辅以设备精度校准、燃烧效率 调整、燃油系统清洁等方法,保障主机运行状态;结构加固,面临极端工况条件下的负载能力下降现象,加固关键承重局部结构,提升抗疲劳性能。二是作业流程优化,负载动态管理,构建实时监测系统,针对施工外部条件灵活调整吊装方案,控制实际负载 < 安全阈值;双吊协同作业,分散单点负载压力;综合吕四海域气象变化特点,在海况相对平稳时开展吊装作业[4]。三是 78.9m 叶片 0.5°姿态偏差控制,采用高精度姿态监测系统和专用运输工装,并配备实时纠偏装置以确保达标,如自行式模块运输车,具备直行、斜行、360°旋转等机动运输功能,保证叶片在各种复杂、狭窄的巷道中穿梭;运输过程控制,勘测吕四海域巷道,清理障碍,维持运输路线畅通,在进入复杂巷道时,控制行进速度[5]。

(3)持续夯实施工框架。针对经验空白困境,灵活调度各方面资源,持续夯实施工框架,参考其他相关项目的施工经验,提升施工效果,主要涉及以下要点。一是参考大型海上风电场无经验海域首台安装项目成功案例,包括江苏如东 H2 海上风电场项目、英国泰晤士河口的近海风力发电项目、中广核阳江帆石一海上风电场项目等,引入其有效窗口判定方式、海域潮差克服方式、施工技术等,并结合吕四海域的实际情况作出灵活调整,弥补施工经验空白。二是结合吕四海域实况建设新的技术标准、进行施工技术创新,如在导管架基础技术参数优化方面,在结构设计、材料选择、施工工艺等方面提出新的标准,如在施工工艺方面,选择先沉桩、后安装导管架的方式,在制作导管的同时,组织基础钢管桩施工,缩短施工工期[6]。三是全面检查清点。派遣相关人员提前登船,熟悉作业环境,并对船机设备、所需物料和工器具等进行全面的检查清点。四是及时组织碰头会。在风力和潮汐不满足作业条件的空档期,安装团队立刻组织碰头会,对安装工作中遇到的各种问题进行梳理总结、更新、完善安装方案。

3.3 实践效果

(1)首台海上风电设备安装周期大幅缩短。综合以上的实践成果,实现了施工流程优化、施工方案完善、施工技术创新,首台风电机组安装周期压缩至 4.5 天,大幅提升了安装效率。

(2)填补行业技术空白。基于华能启东华尔锐 H3#海上风电场项目实践经验、成果编制的《无经验海域安装技术规范》,经过相关单位认证,有效解决了复杂海域缺少历史参考数据的难题,并为其他类似海域开发提供了标准化施工指南。

4 结束语

综上,文章就大型海上风电场无经验海域首台安装技术管理实践展开了深入探究,以上提出的管理要点、策略是基于文献研究、分析与创新性应用,发挥出了各类安装技术的更大价值,有效解决了疑难问题,促进了安装作业的稳定推进,保障了安装质量。但本次研究仍存在不足之处,如部分模块相对简略,降低了其参考价值,需在后续研究中予以不断充实、完善,并着力于在研究中引入新技术,如 BIM 技术,预演安装方案,补充安装细节,提升安装效率。

参考文献

[1]殷婷婷.超大型海上风电安装平台技术研究与应用[J].中国水运,2025(8):137-139.

[2]陶然,安然然,杨跃,等.大型海上风电场集电系统网络拓扑优化设计[J].山西电力,2025(3):20-24.

[3]王晴勤,温国标.基于交能融合的分布式海上风电选址与布置[J].南方能源建设,2024(2):59-67.

[4]吕林,崔丹丹,张锋,等.江苏大丰区海上风电发展现状与建议[J].珠江水运,2023(7):70-72.

[5]王晴勤,许婷芳.大湾区海上风电项目总体设计探讨[J].电力勘测设计,2021(2):55-59.

[6]何佳,董礼,葛铭纬.大型海上风电场集电系统拓扑优化研究[J].太阳能学报,2025(6):591-596.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)