超超临界π型炉水冷壁高温腐蚀机理及防护涂层研究

胡磊

国电投江西电力工程有限公司贵溪分公司 335400

一、引言

超超临界 π 型炉凭借其高效、节能等优势在现代电力生产中占据重要地位。然而,在运行过程中水冷壁面临着严峻的高温腐蚀问题。高温腐蚀会导致水冷壁管壁减薄,降低其承载能力,严重时甚至引发爆管事故,不仅影响锅炉的稳定运行,还会造成巨大的经济损失和安全隐患。因此,深入研究超超临界π型炉水冷壁高温腐蚀机理并开发有效的防护涂层技术对保障锅炉的安全、高效运行具有重要的现实意义。

二、超超临界 π 型炉水冷壁高温腐蚀机理

(一)化学腐蚀

1.硫化物腐蚀

在超超临界π型炉的燃烧过程中燃料中的硫元素在高温下与氧气反应生成二氧化硫( SO2 ),部分二氧化硫进一步氧化生成三氧化硫(SO₃)。 SO3 与水蒸气结合形成硫酸蒸汽( H2SO4 ),当硫酸蒸汽在水冷壁表面凝结时会与金属发生化学反应。其反应式为:Fe + H₂SO₄ =FeSO4+H2 ↑,生成的硫酸亚铁( FeSO4 )会进一步被氧化,形成疏松多孔的腐蚀产物层,使腐蚀不断向金属内部扩展。此外,燃料中的硫还会与金属发生直接的硫化反应,生成金属硫化物,如 FeS 等。这些硫化物在高温下不稳定,容易被氧化,导致金属持续腐蚀。

2.氯化物腐蚀

随着煤炭等燃料中含氯量的增加,氯化物腐蚀问题日益突出。在高温环境下含氯物质会分解产生氯气(Cl₂)或氯化氢(HCl)气体。Cl₂能够直接与金属发生反应,如 2Fe+3Cl2= 2FeCl3 ,生成的氯化铁(FeCl₃)熔点较低,在高温下容易熔化,破坏金属表面的氧化膜,使金属进一步暴露在腐蚀介质中。HCl 气体则会与金属表面的水膜反应,形成盐酸溶液,加速金属的腐蚀过程。

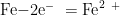

(二)电化学腐蚀

水冷壁金属表面由于存在成分不均匀、组织缺陷等因素,会形成许多微小的电化学电池。在高温、潮湿的烟气环境中金属表面会吸附一层薄薄的水膜,构成电解质溶液。此时金属表面的不同部位充当阳极和阴极,发生电化学反应。阳极部位的金属失去电子,发生氧化反应,如  ,电子通过金属内部传递到阴极,在阴极部位氧气、氢离子等得到电子,发生还原反应,如 O2+2H2O+4e-=4OH- ⁻。随着电化学反应的持续进行,金属不断被腐蚀,导致管壁减薄[1]。

,电子通过金属内部传递到阴极,在阴极部位氧气、氢离子等得到电子,发生还原反应,如 O2+2H2O+4e-=4OH- ⁻。随着电化学反应的持续进行,金属不断被腐蚀,导致管壁减薄[1]。

(三)其他因素影响

1.温度的影响

温度对超超临界 π 型炉水冷壁高温腐蚀有着显著影响。一般来说温度升高会加速化学反应和扩散过程,使腐蚀速率加快。在高温环境下金属原子的活性增强,腐蚀介质与金属的反应更加剧烈,同时,腐蚀产物在高温下的稳定性降低,容易脱落,无法形成有效的保护膜,从而加剧腐蚀。

2.烟气成分的影响

烟气中的氧气含量、二氧化碳含量、水蒸气含量等都会影响水冷壁的腐蚀行为。氧气是腐蚀过程中的重要氧化剂,其含量增加会促进金属的氧化和腐蚀。二氧化碳在一定条件下也会参与腐蚀反应,与金属氧化物反应生成碳酸盐,改变腐蚀产物的性质。

3.流体冲刷的影响

在锅炉运行过程中烟气和汽水混合物在水冷壁管内高速流动,对管壁产生冲刷作用。流体冲刷会破坏金属表面形成的氧化膜和腐蚀产物层,使新鲜的金属表面暴露在腐蚀介质中加速腐蚀过程。同时,冲刷还会导致腐蚀产物的剥落,改变腐蚀产物的分布状态,进一步影响腐蚀的进程。

三、超超临界 π 型炉水冷壁防护涂层研究

(一)防护涂层的设计要求

为有效防护超超临界 π 型炉水冷壁的高温腐蚀,防护涂层应具备以下性能:良好的耐高温性能,能够在超超临界π型炉的高温环境下长期稳定工作;优异的耐腐蚀性,能有效抵御硫化物、氯化物等腐蚀介质的侵蚀;与基体金属具有良好的结合力,确保涂层在高温、振动等复杂工况下不易脱落;具备一定的耐磨性,以抵抗流体冲刷对涂层的破坏。

(二)常见防护涂层材料及性能分析

1.金属涂层

(1)镍基合金涂层:镍基合金具有良好的耐高温、耐腐蚀性能。通过热喷涂等方法在水冷壁表面制备镍基合金涂层,能够有效阻挡腐蚀介质与基体金属的接触。镍基合金中的铬元素能够在表面形成致密的氧化铬( Cr2O3 )保护膜,提高涂层的抗氧化和耐腐蚀能力。

(2)铬基合金涂层:铬是一种重要的耐腐蚀元素,铬基合金涂层在高温下能够形成稳定的氧化膜,阻止腐蚀介质的侵入。铬基合金涂层对硫化物、氯化物等腐蚀介质具有较好的抵抗能力,同时具有较高的硬度和耐磨性,能够有效抵御流体冲刷[2]。

2.陶瓷涂层

(1)氧化铝( Al2O3 )涂层: Al2O3 陶瓷涂层具有优异的耐高温、抗氧化和化学稳定性。其硬度高,耐磨性好,能够有效保护水冷壁免受腐蚀和磨损。在高温环境下,Al₂O₃涂层表面会形成一层致密的保护膜,阻止氧气和其他腐蚀介质与基体金属接触。但 Al2O3 涂层的脆性较大,与基体金属的结合力相对较弱,在受到较大冲击或热应力时容易开裂脱落。

(2)碳化硅(SiC)涂层:SiC 涂层具有高硬度、高耐磨性和良好的耐高温性能。它在高温下能够抵抗硫化物、氯化物等腐蚀介质的侵蚀,同时对流体冲刷具有较强的抵抗能力。SiC 涂层与基体金属的结合力可以通过合适的制备工艺得到改善,但 SiC 涂层的制备成本较高,且涂层的厚度控制较为困难。

3.复合涂层

复合涂层是将金属涂层和陶瓷涂层的优点相结合,通过一定的制备工艺在水冷壁表面形成具有多层结构的涂层。例如,先制备一层金属底层,提高涂层与基体金属的结合力,然后在金属底层上制备陶瓷面层,增强涂层的耐腐蚀和耐磨性能。复合涂层能够充分发挥不同材料的优势,提高防护效果,但制备工艺相对复杂,需要精确控制各层的厚度和性能。

(三)防护涂层的制备工艺

1.热喷涂技术

热喷涂是将喷涂材料加热至熔融或半熔融状态,然后通过高速气流将其喷射到基体表面形成涂层的方法。常用的热喷涂技术包括火焰喷涂、等离子喷涂和电弧喷涂等。火焰喷涂设备简单,成本较低,但涂层质量相对较差;等离子喷涂能够产生高温,使喷涂材料充分熔化,涂层质量高,致密性好;电弧喷涂效率高,适合大面积喷涂。热喷涂技术可以制备各种金属、陶瓷和复合涂层,是目前超超临界π型炉水冷壁防护涂层制备的常用方法之一。

2.化学气相沉积(CVD)技术

CVD 技术是利用气态物质在固体表面进行化学反应,生成固态沉积物的过程。在制备防护涂层时,将含有涂层元素的气态反应物通入反应室,在一定温度和压力条件下,气态反应物在水冷壁表面发生化学反应,形成涂层。CVD 技术制备的涂层具有均匀性好、纯度高、与基体结合力强等优点,但设备复杂,成本高,生产效率低,主要用于制备高质量的陶瓷涂层。

3.物理气相沉积(PVD)技术

PVD 技术是在真空环境下通过物理方法将涂层材料气化成原子或分子,然后沉积在基体表面形成涂层。常见的 PVD 技术包括蒸发镀膜、溅射镀膜和离子镀膜等。PVD 技术制备的涂层具有膜层薄、纯度高、致密性好等特点,能够精确控制涂层的成分和厚度。但 PVD 技术的设备投资大,涂层沉积速率较慢,一般适用于制备功能性涂层。

四、结束语

总之,超超临界 π 型炉水冷壁高温腐蚀问题已成为制约燃煤发电机组安全、高效运行的关键因素之一。本文深入剖析了其高温腐蚀机理,从化学腐蚀(硫化物腐蚀、氯化物腐蚀)、电化学腐蚀以及温度、烟气成分、流体冲刷等多方面影响因素展开探讨。同时,对多种防护涂层材料、性能及制备工艺进行了系统研究,发现不同涂层材料在耐高温、耐腐蚀、结合力、耐磨性等方面各有优劣,制备工艺也各具特点与适用范围。

参考文献:

[1]杨阳.大型锅炉水冷壁严重高温腐蚀问题的综合治理策略[J].今日制造与升级,2023(09).

[2]吕勇兴.双炉膛双切圆电站锅炉水冷壁防高温腐蚀数值模拟研究[J].东北电力大学学报,2023(04).

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)