自动化分级调节干熄炉给水预热器的开发与应用

何谋龙

宝武集团马钢有限炼铁厂 马鞍山 243000

1、引言

给水预热器作为干熄焦工艺中的重要设备,其核心作用在于降低循环气体进入干熄炉时的温度,进而增强干熄炉的换热效果。目前,干熄焦给水预热器主要存在蛇管式换热器和热管换热器两种形式,但后者因换热效率随时间衰减的问题,已逐渐退出干熄焦领域的应用。在国内外现有的干熄焦给水预热器运行过程中,面对各种工况的转换,仅依赖人工现场调节,无法实现自动精细调控,这导致干熄炉入口温度常常偏离理想指标,进而引发给水预热器管程出现露点腐蚀和泄漏等问题,使得设备的使用寿命大打折扣。

如何能够动态调整给水预热器的换热面积,并且自动精细调节匹配给水预热器的循环风量、给水量以及换热面积,以确保干熄焦在多工况下干熄炉入口循环气体温度稳定在理想指标范围内,从而延长设备使用寿命,使其与干熄焦大修周期相匹配甚至拥有更长的使用周期,这已然成为当前国内外干熄焦技术领域的发展趋势。

2、干熄焦给水预热器现状

马钢 5#干熄焦给水预热器是按照 100%生产负荷进行设计的,然而其换热面积并未针对三种生产负荷( 60% 、80%、100%)进行分段设计,同时给水预热器的给水量、给水温度以及循环风量也未能依据工况变化实现自动分级和调节。在低负荷运行时,干熄炉入口循环气体温度高达 116.5℃,设备处于露点腐蚀温度区间运行,导致干熄焦给水预热器出现大面积露点腐蚀,多处管程出现通洞漏水,严重影响了干熄焦的正常生产。

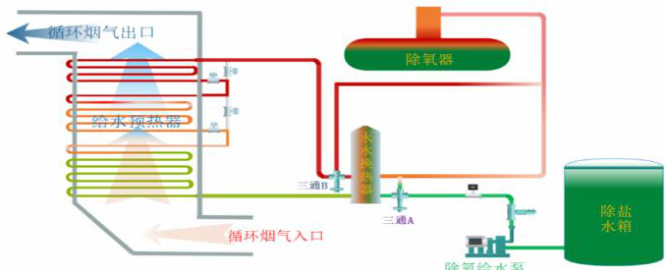

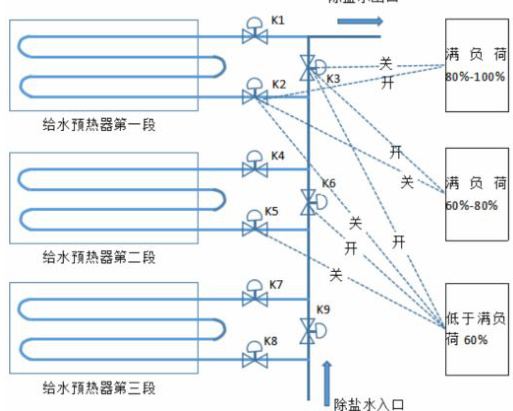

为了解决马钢干熄焦给水预热器存在的设备隐患,消除其对焦炉干熄焦稳产以及高炉保供带来的不稳定因素,本研究设计了一种分级自动调节给水预热器,其工艺图如图 1 所示。

图-1 自动化调节给水预热器工艺图

3、自动化分级调节干熄炉给水预热器开发

为了满足干熄焦长周期稳定运行以及在不同负荷生产状态下实现经济运行的发展要求,基于给水预热器换热、传热的理论计算,深入研究了给水预热器的自动化分级调节优化技术,以实现给水流量的自动调节,确保循环气体在干熄炉入口温度的稳定,进而解决给水预热器露点腐蚀问题,从而提高其平均使用寿命。

3.1 建立给水预热器热平衡模型

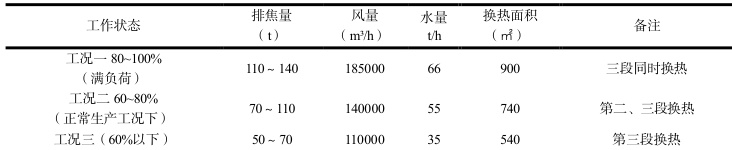

建立给水预热器热平衡模型,精确计算三种负荷等生产状况下的给水流量、分段设计的换热面积。(见表 1)表 1 给水预热器不同工况下设计参数

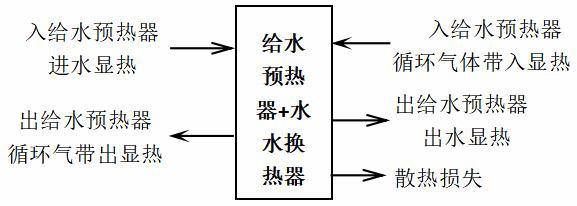

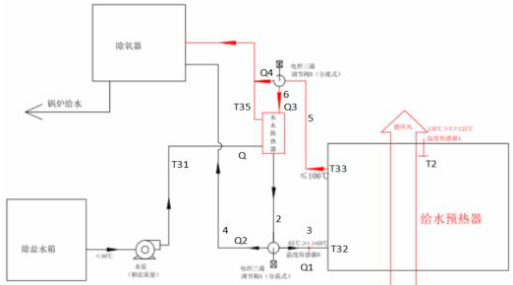

给水预热器热平衡计算基准设定如下:温度 273.15K(0℃) ;压力 101325Pa ;燃烧热值采用低热值。给水预热器热平衡模型依据实际工艺确定。给水预热器热平衡模型(见图 2)。

Q 入给水预热器循环气体+Q 入给水预热器进水 =Q 出给水预热器循环气体+ Q 出给水预热器出水+Q 换热损失

3.2 给水预热器结构改进

依据系统实际运行工况和参数,进行换热器的热工计算和阻力计算,从而确定换热管的具体数目、尺寸、间距、排布形式等,并计算总的换热量以及换热过程中的阻力变化。

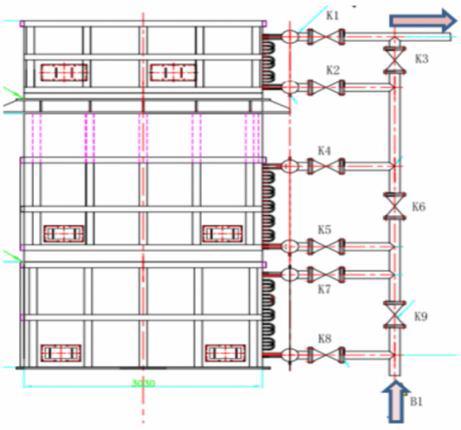

将给水预热器设计成不同换热面积的三段式结构,以满足不同工况下风量条件的运行需求,避免露点腐蚀的发生。这三段既可以单独运行,也可以任意两段组合运行,或者三段同时运行,其结构如图 3 所示。

3.3 给水预热器自动控制

给水预热器的自动控制分为两个部分:一是根据工况负荷变化进行粗调,即分级调控;二是在分级调控基础上进行精细控制,最终实现设计要求的控制目标。

3.3.1 给水预热器进水自动分级调控

控制系统依据循环风量自动识别生产负荷,结合热工理论计算以及给水预热器分段设计的换热面积,在干熄焦不同负荷生产状态下,实现给水流量的自动调节,确保干熄炉入口温度的稳定。在满负荷的 80%~100%生产状态下,设计换热面积为900 ㎡,给水预热器的三段全部投入运行,系统控制电动阀 K2 打开,电动阀 K3 关闭,电动阀 K5 打开、K6 关闭;在满负荷的 60%~80%生产状态下,系统控制电动阀 K2 关闭,电动阀 K3 打开,电动阀 K5 打开、K6 关闭,停止给水预热器第一段的运行;在低于满负荷的 60%生产状态下,系统控制电动阀 K2 关闭,电动阀 K3 打开,电动阀 K5 关闭、电动阀 K6 打开,停止给水预热器第一、二段的运行。其调节控制图如图 4 所示。

除盐水出口

图 4 给水预热器进水自动分级调节控制图

3.3.2 给水预热器温度精细调节

给水预热器的分级调控有效解决了干熄焦负荷剧烈波动时给水预热器调节的问题。为了确保给水预热器入口水温稳定在55℃左右,循环风温度稳定在 130℃左右,本研究通过水-水换热器将给水预热器的出水与低温除盐水进行换热,其控制原理如图 5 所示。

图 5 给水预热器进水自动调节控制图

(a)当给水预热器入口除盐水温度低于目标温度时,控制系统通过 PID 计算增大分流式电控三通阀 B 的开度,从而增加进入水-水换热器的高温除盐水量,提升水-水换热器的温度,进而提高水-水换热器低温除盐水的出口温度,即给水预热器的入口温度。反之,减小分流式电控三通阀 B 的开度。

(b)当循环风出口温度低于目标温度时,控制系统通过 PID 计算减少分流式电控三通阀 A 的开度,减少进入给水预热器的低温除盐水量,以稳定进入给水预热器的除盐水温度。

当检测到流入给水预热器的除盐水量 Qactual 与风量完全不匹配,或者检测到流入给水预热器的除盐水量 Qactual 为零或过大时,系统将发出警报,提示检查给水预热器各分段电磁阀,同时电磁阀 K2、K3、K5、K6 切换到安全状态。

3.4 改进给水预热器材质

循环气体中含有酸性组分气体以及大量焦粉,焦粉会对换热管外表面产生冲刷损伤,进而影响换热器的使用寿命。因此,给水预热器换热管的选材至关重要,其需具备一定的换热效果,同时满足耐磨、耐高温以及耐硫化物腐蚀等性能要求。为确保换热管的使用寿命,综合比对了多种材料的化学成分与机械强度,最终确定采用 ND 钢(09CrCuSb)作为给水预热器换热管的材质。

4 结论

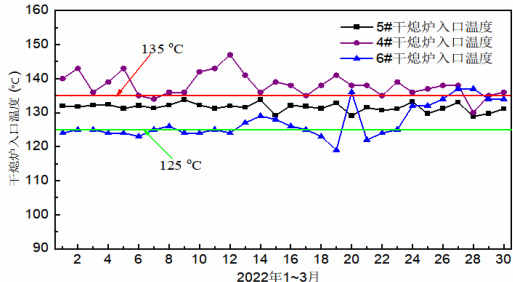

通过与同型 4#、6#干熄炉循环气体入口温度对比(如图 6 所示),5#干熄焦给水预热器在不同负荷下运行情况的分析,结果表明:在不同工况下,通过精细调节给水预热器的进水温度,能够有效控制循环气体在干熄炉入口的温度稳定在 130±5C 。经过自动化改造后的 5#干熄焦给水预热器,其各项主要指标更为稳定,主要温度控制点具有较强的抗外部干扰能力,自动调节范围宽且调节精度高。各主要温度控制点均达到了设计的控制目标,能够很好地避免因生产负荷变化而导致给水预热器运行工况剧烈波动,有效防止了低温区酸露点腐蚀以及过度吸热汽化对给水预热器的冲击,从而有利于给水预热器实现长寿命稳定运行。

图 6 4#、5#、6#干熄炉循环气体入口温度曲线

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)