设备钢结构监造管理经验浅谈

张小新

中交机电工程局有限公司 身份证号:622826199603211276

引言

矿石输送依赖带式输送机进行进出物料,整体由卸船机、皮带机、转运机房、堆料机、取料机、装车楼组成,我国结构件加工厂家生产管理体系不健全,管理体质不够明确,施工人员的专业知识素养不够高,具备施工资质人员数量短缺,施工人员管理模式比较混乱,目前结构件加工以专业驻厂监造人员为依托,全程把控质量。

1 结构件监造管理的意义和特点

驻场监造是按照设计要求文件、法律法规对厂家的质量进行把控,以满足客户的使用要求目的,对制造过程进行质量把控,制作质量是否符合设计要求,是否符合验收标准,制作进度是否满足施工进度等。因此,派专人入场监造必不可少,通过质量把控措施对结构件的制作过程进行实时监督。

建造内容涉及的结构件为皮带机部分,主体包括拉紧装置、支腿、中间架、重锤箱、头尾架等,整条线路跨度大,存在拱度和弯曲段,制作过程包括结构件原材进场、结构件放样下料、结构件焊接工程、结构件紧固件连接工程、钢零件及钢部件加工工程、结构件组装工程、钢构件预拼装工程、结构件安装工程、压型金属板工程和结构件涂装工程等[1]。结构件的质量控制、预组装、制作进度都由驻场人员进行总体把控。

2 结构件监造管理实施要点

2.1 监造准备工作

(1)明确监造范围,熟悉技术规格书,查阅施工规范,对出厂货物质量进行把控,明确交货时间,制造进度需满足现安装及业主需求。

(2)熟悉图纸,阅读相关规范及检验标准,明确各阶段会议内容,学习监造规范,把控现场的重要节点,及时与设计人员和施工人员沟通,避免图纸修改落实不到位。

(3)对结构件制作厂家施工工人的资质逐个进行检查,根据要求施工人员必须持证上岗[2]。

(4)建造完整的质量把控体系,对结构件制作厂家的制作能力、生产能力、设备状况、质检测试能力进行审查,保证质量把控体系的完整性,最大发挥质量把控体系的特点[1]。

(5)结构件制作厂家编制制造工艺文件,我部监造人员熟悉制造工艺文件,明确结构件制作过程中的难点和需要把控的节点,并根据设计规范和检验标准对结构件不同节点编制结构件质量把控方案,不同的控制节点采用不同的监造措施。(6)建立质量把控责任签认制度,监造人员必须熟悉项目的文件精神,明确监造人员的能力和权限,认真落实监造程序,做好质量把控。

(7)建立质量控制点报检制度,确保监造组对控制点实施有效控制。

2.2 监造过程

2.2.1 监造方法

现场监造、日常巡检、焊接报检、出场报检、召开质量联络会等。对于重大工艺进行报检监造避免有重大安全事故。2.2.2 监造内容

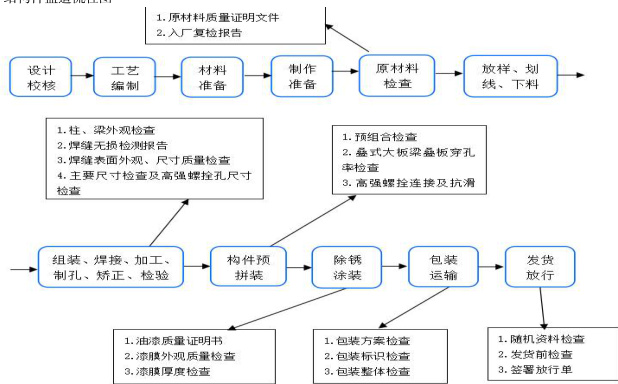

1)结构件监造流程图

图 2.1 监造流程图

2)设计校核

结构件详图设计决定构件制作及组装、结构件工程的预算,结构件设计不仅要满足设计能力的使用,还需要与外部环境、当地的交通等因素密切联系,不符合设计要求的图纸,不仅会改变结构件的承载能力,使结构件受力发生变化导致结构变形,产生应力集中等现象,致使整个设计不符合设计及验收标准。监造人员必须对图纸进行审查,是否满足设计要求,是否满足设计规范,是否满足现场条件。

3)工艺编制

在结构件制作过程中,为保证结构件制作符合设计要求,使结构件制作流程得到科学、合理的管理,及时解决生产过程中的问题,保证结构件生产质量的到把控,生产的结构件符合设计要求和验收标准,满足现场安装。

(1)工艺性审图内容

1、设计人员是否具备资质,所在单位是否满足设计要求具备的设计资格。

2、设计使用的参数是否满足规格书,参数是否由招标单位提供,提供参数的正确性,图纸上的标注参数是否满足设计要求。

3、技术要求的完整、合理、正确性。

4、结构件制作关键节点尺寸把控,主构件的合理性和尺寸数据是否满足大设计要求,皮带机结构件的起拱度是否符合设计要求,能否满足现场安装。

5、设计标准是否按照我国现行标准最新发布设计。

6、主要结构件的设合理性,检验主构件的强度校核。

7、设计文件的齐全性。

(2)工艺方案的内容

1、结构件皮带机试制、焊接、涂装必须符合设计要求,满足验收标准

3、制造工艺规程编制原则及要求。

4、根据设计要求和技术规格书明确结构件制作需要把控的节点,根据位置选择不同的监造方案,严格把控制作流程和制作质量。

5、设计关键位置的把控方案,关键位置的解决及结构件关键节点验收方案。

键工艺制作的流程及钢构件制作的要求[2]。

7、工艺方案的技术工艺分析。

8、工艺准备工作的计划安排。

4)原材料检查

结构件制作是项目的重要控制节点之一,在结构件制作过程中,结构件制作的标准化和合理性,是导致结构件能否正常使用的重要因素,因此必须从结构件原材进场到放线下料、焊接、涂装等每个流程必须严格把控。在原材料进场过程中,必须对原材的型号、规格、性能和原材取样检验单进行检验,入场后的原材必须由驻场监造人员现场监督,对原材的外形抽检。

(1)驻厂监造人员必须对原材料入场报检材料、原材料的合格证、结构件质保书、原材取样检验单进行检查,对入场的结构件按批号进行核对,检查入场原材是否符合设计要求及合同要求材料。

(2)制造厂按照技术规格书、施工图纸和相关规范标准规定,完成原材料的抗 原材料的韧性机械性能、原材的化学性能、原材表面检测、超声波检测、专项测定试验等。

(3)驻厂监造人员必须全程对结构件制作流程进行把控,对所有报检程序和报检资料、原材的取样方法和存放形式、结构件试制、相关检验及质检人员的资质、检验人员使用仪器的说明书和检验证明等进行严格审查,保证整个流程处于可以把控状态,对原材入场提供的所有资料进行审查,保证原材符合设计及验收标准。不符合要求的原材料严禁使用。

5)放样、划线、下料质量控制

放样是保证结构件制作符合设计要求的基础,直接影响下料和制作的质量,和图纸不符合的放样会导致零部件直接报废,在放样阶段必须严格把控,驻厂监造人员必须全程对质量进行把控。不合规放样在切割过程中由于板材过薄会产生变形、由于板材材质问题产生锯齿状、未考虑切割收缩尺寸不符合设计等现象。

(1)下料质量检查

放样必须符合规格书和设计要求,需要下料的钢构件以图纸为基础,选择相对应的加工仪器,下料的钢构件对尺寸进行校核,观察表面是否由夹渣等缺陷,对于产生变形和切割不符合设计要求的及时进行矫正和刨边,严格把控制孔的精度和尺寸。

(2)钢构件试装

下料产生的板材打磨后进行拼装,是否满足设计要求。

6)制作质量控制(1)焊接材料质量控制

焊条、焊丝、焊剂、保护气体在入场时需要提供合格证、出产清单、材质单等,所有焊接材料必须符合设计要求。焊接需要的焊条、焊丝、焊剂、保护气体必须按照说明使用和储存,由于环境的影响焊条必须使用烘干箱进行烘焙,酸性焊条按照设计说明使用 75~150℃在烘干箱烘焙 1~2h,碱性焊条使用 75~150℃在烘干箱烘焙 1~2h,将烘干后的焊条存放在保温箱内随取随用[3]。

(2)焊接过程质量控制

结构件焊接制作受焊接施工人员、使用的焊接设备、焊接采用的方法、焊接材料的配置、焊接环境、焊接检测设备、规范标准、质量控制方案影响,针对不同的节点选择不同的控制措施,检查焊接人员资质,要求所有施工工人必须持证上岗,驻厂监造人员按照结构件焊接工艺、焊接工序的施工方案进行施工,监造工程师应按照技术规格书、施工图纸、相关规范标准的要求旁站监督焊缝检验。

7)构件预拼装

结构件预组装是直观展示成品的质量最好体现,预组装后对钢构的孔径和焊接尺寸进行检测,确保预组装构件符合设计要求,为后续结构件制作奠定基础,由于结构件制作线路场长,结构件制作采用轴线制作。驻厂监造人员应监督检查构件焊接加工完成后的预拼装尺寸,预拼装尺寸和误差必须满足施工图纸要求。

8)除锈涂装

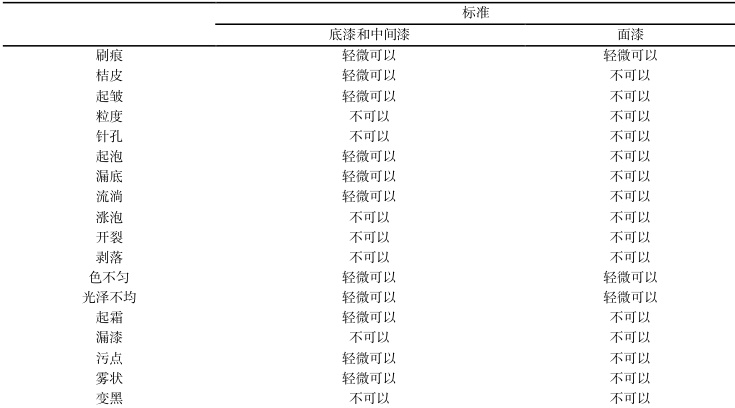

就本项目而言,所有结构件用于沿海,结构件的抗腐蚀性就必须要强,驻厂监造人员必须严格把控涂装质量,油漆进场监造人员必须对入场油漆的合格证、油漆牌号、油漆种类、油漆颜色进行审查,是否符合设计规范,采用的油漆能否满足环境需求。驻厂监造人员对施工人员的资质进行检查,并对其进行技术交底,明确结构件构件抛丸前进行除锈,抛丸必须达到Sa2.5,漆膜厚度必须达到 310µm,每层漆膜厚度监造人员必须严格把控,三层油漆的间隔时间必须符合设计规范,制作钢构件必须进行预涂装,抛丸后、中漆前、面漆前、出厂前必须向驻厂人员报检,符合设计要求允许出厂。在运输过程中出现剐蹭漆层剥落现象必须手工打磨进行涂装。当漆膜出现以下现象重新涂装禁止出厂。

2.1 漆面外观检测

9)包装运输

结构件制作完成后,必须进行出厂报检,自检符合发货条件后,通知驻厂人员对出厂结构件进行厂检,对结构件的质量进行检验、出厂的报检资料是否齐全、出厂结构件绑扎是否符合设计要求。参与出厂检验包括我部质检人员、加工厂家质检人员、监理方及合同规定相关人员。

(1)结构件质量检验

结构件检验应包括:结构件构件尺寸检验,油漆漆膜厚度检验,焊接焊缝质量检验,结构件外部表面检验。

(2)资料完整性检查

出厂资料应包括:发货清单、产品合格证、试验检测报告、设计变更文件、制造过程资料、技术资料、使用手册、监造过程资料以及其他附件资料等。

2.3 包装绑扎检查

(1)审批制造厂编制的结构件包装绑扎方案,方案应符合设备采购方和相关规范的要求。结构件绑扎必须安全、牢固,配套设备之间应设有隔离物。

(2)监造工程师根据批准的结构件包装绑扎方案对制造厂进行监督检查(3)出厂检验过程中发现的问题,制造厂必须及时进行整改,经监造工程师检查合格后才能发运。3 结构件监造管理思路及建议

目前我国结构件加工厂家生产管理体系不健全,管理体质不够明确,施工人员的专业知识素养不够高,具备施工资质人员数量短缺,施工人员管理模式比较混乱,目前结构件加工以专业驻厂监造人员为依托,全程把控质量。监造人员全程参与监造,直接把控质量,从原材进场直至发货结束,监造人员通过信息化平台全面监造制作过程,并及时获取现场进度及业主需求,及时与设计人员联系,保证质量的前提下,尽量满足需求,通过此过程不仅提高了结构件的加工质量,也为监造人员提供大量的经验,为后续工程积累大量经验。

参考资料:

[1]林磊.建筑工程质量创优策划与管理研究[J].建筑工程技术与设计,2018,(8).

[2]王晨旭.集装箱船改装远海补给船方案研究[D].哈尔滨工程大学学位论文,2011.

[3]韩战虎.化肥厂 A-EA604 氨冷凝器列管检修工艺[J].化工管理,2015,(8).

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)