汽车座椅用涡卷弹簧断裂分析

贺晓恒 王达灯

广州华德汽车弹簧有限公司 广东 广州

关键词:涡卷弹簧 角度 失效分析汽车座椅在乘客体验种扮演很重要的角色,不仅仅带来乘坐的便利,更是舒适性体验,所以国家对成套座椅的要求是很高的,甚至有 3C认证的要求。调角器里面的涡卷弹簧就是非常重要的功能零件, 旦发生弹簧断裂,调角器便失去功能,无法实现座椅的角度调节,出现座椅功能坏死。为此,如何保证涡卷簧的疲劳耐久性能,就是摆在弹簧制造厂必须面对的课题。本文从某车型涡卷簧因角度不良引发疲劳断裂案例中,从宏观、微观的分析断裂机理中[1],寻找问题根源及对策,提供一些经验分享。

1 背景描述

1.1 问题现状

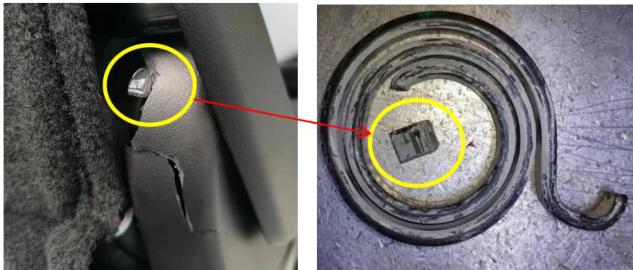

收到某客户反馈,座椅调角器有异响,移动失灵,经拆解后发现,调角器内涡卷簧弯钩连接处断裂(涡卷簧为我司新开发),断裂样件如图 1 所示。从涡卷簧断裂形态来看,产品于小端弯钩处断裂,外表光滑,无生锈等缺陷图 2。

a)拆解前(图 1) b)拆解后(图 2)

1.2 宏观分析

1)断裂品外观形态

① 我们使用红粉探伤方法,对同批次产品判定物品表面是否出现了微裂纹,以及判定裂纹的机理,结果显示,断裂品表面未出现明显的裂纹及点状缺陷,可以判定材料表面无明显缺陷。

② 将断裂品放大 30 倍后发现,端口处未发新明显的疲劳源,判定为非外因损伤。

1.3 微观分析

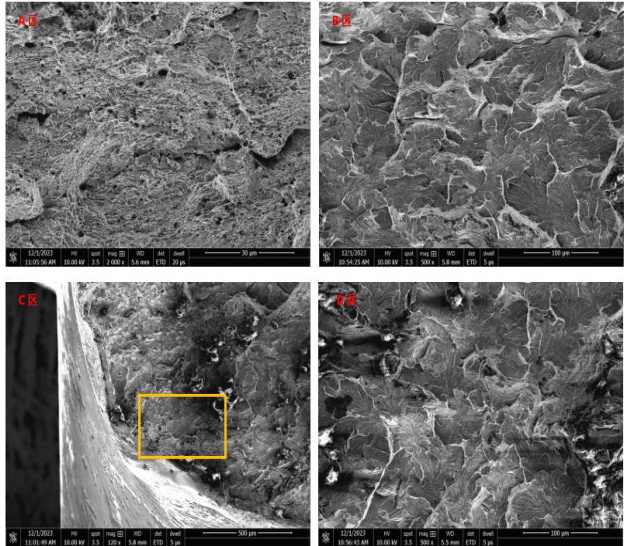

1)从试样断面照片可以看出,试样断口上侧部位色泽较深,断口下侧色泽较浅亮,断面较为平整,有明显的层间断裂特征(A、B、C、D 处),放大如下:

结果显示,试样断口下侧存在约 200~250μm 厚的准解理断裂区,属于准解理组织和韧窝组织构成的混合断口

2)材料硬度分析

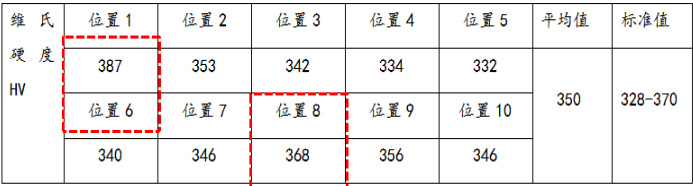

将断裂区划分 10 各位置,进行 HV 硬度检测,结果如下:

结果显示,断裂品区位置 1 和 8 硬度异常偏高,其余位置正常。显微硬度的测试结果表明,卷簧断口内侧处位置 1 和位置 8 的硬度偏高,推测材料在折弯过程中发生形变强化①,与钢丝折弯的强度有关

3)金相组织检验

结果显示: 试样断口剖面的金相组织均为珠光体组织—符合热成型的特征,但纵截面的横向纤维组织不明显,疑似发生相变,类似屈氏体,组织出现差异 ②

2、原因调查

究竟是什么原因导致断裂,并且产品上发现有局部的硬度偏高以及组织变异?我们从产品的制程上展开调查分析

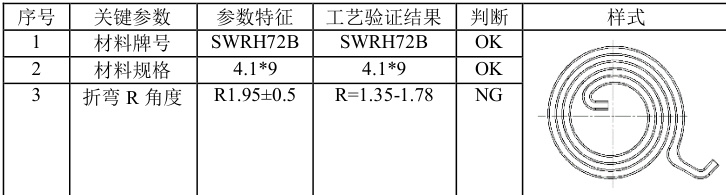

2.1 产品关键参数特征:

结果显示:折弯角度不符合工艺要求,个别产品角度过小,导致折弯处材料挤压,产生形变强化 ① ,造成局部位置硬度偏高(位置 1,位置 8),符合上述分析,由此可见,角度小是导致断裂的其中 1 个真因。

2.2 工艺流程

2.2.1 发现产品生产过程中,弯曲段加热线圈外表面油污,偶尔会掉落与钢丝表面,当感应线圈出现温度异常时,如超过 810∘ ,容易导致进行热处理可能性,出现组织变异 ② —改善对策是定期清洁感应线圈的油污(1 次/班),并增加红外温度感应装置,及时控制温度

2.2.2 产品实现过程中,也经过了磷造化的酸洗处理,会产生氢脆分线,但从本案例来看,未出现明显的裂纹及氢脆对本次断裂印象,因此氢脆原因排除

2.2.3 流出原因方面,经过调查分析,还经过了 100% 强扭,说明到达在某一最大应力角度时,最大扭矩下超出了钢丝的许用应力进而造成断裂,实际测量发现,产品最大角度与设计图纸不符合,这也是解释了为何断裂产品未能防止原因

按照 YB/T5183-2006《汽车附件、内燃机、软轴用异型钢丝》标准及《弹簧手册》P670—制造与使用章节,该产品扭距作用次数已大于千次,通过换算,当座椅最大扭矩 77°时(右上图),已接近钢丝最大许用应力(出于技术保密,数据略),故而偶尔会出现 R 处扭转断裂的现象,但当 R 大于等于 2 时,设计应力是许可的。

3、原因锁定及对策

通过对过程的加热感应装温度控制及线圈的定期油污清理,调整 R 角度并纠正强扭角度后,问题得到了很好的解决。其后进行了 D-FMEA,P-FMEA,QC 工程表,作业标准表的修改及标准化完善。

4. 结论

样件断裂主要原因是 R 角度偏小,叠加生产过程中偶发的热处理现象,导致产品发生断裂。此案例表明,在产品的开发过程中,研发人员必须要认真检讨客户的边界条件,材料的参数选择,借助于相关国家标准的技术条件,强化生技过程的工艺验证等手段,确保制程良品条件的科学可靠,才能做到完全满足客户需求,做到产品零缺陷标准,达成顾客满意的最终目标。

参考文献

[1] 侯学勤,吴蒙,罗学泉.汽车弹簧断裂分析[J].失效分析与预防,2015(2):127-132.

[2]《汽车附件、内燃机、软轴用异型钢丝》YB/T5183-2006 中华人民共和国黑色冶金行业标准

[3]《弹簧手册》第 21 章 平面涡卷弹簧

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)