装配式建筑碳减优化的决策因素分析

张磊

湖南城市学院 益阳 413000

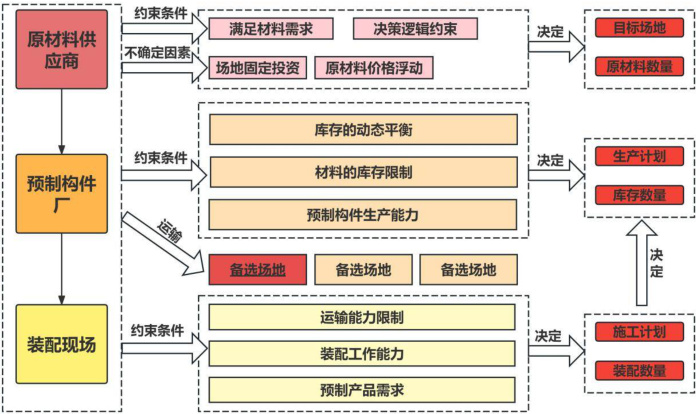

装配式建筑供应链运作融合了制造业流程化与建筑业场景化的双重属性,其核心特征体现在时空维度的系统性解耦与重构。具体而言,供应链启动时点需显著超前于现场施工节点,完整周期涵盖原材料战略采购、预制工厂精益化加工、构件缓冲仓储及精准化配送等关键环节[1]。预制工厂作为价值中枢,承担着双重协调功能:既要保障制造系统的稳定产能输出,又要动态匹配现场装配的时序需求,从而成为连接上下游的核心平衡枢纽。值得深入剖析的是,预制阶段的碳排放(主要源于工厂设备能耗)与施工阶段的碳排放(产生于现场吊装作业)虽然在物理空间上分离,但通过运输环节形成碳流传导网络。这种独特的碳分布结构引发三个维度的范式变革:空间解耦-材料加工中心与施工场域地理分离时间异步;预制生产周期与装配进度非同步推进;碳排重组-集中化制造排放与分布式运输排放叠加,上述变革导致传统单阶段优化模型失效,亟需构建包含三维度协同的两阶段决策框架:物流路径的拓扑优化;动态库存的弹性控制;装配时序的精准匹配。该系统的复杂性因多主体目标冲突而倍增,原材料供应商追求规模经济、预制工厂注重产能利用率、建筑企业聚焦工期成本,致使经济效益与环境可持续性产生结构性张力。鉴于此,必须建立跨组织协同机制,通过开发供应过程无缝衔接的系统模型,在合作博弈框架下实现环境-经济双目标的帕累托改进[2]。这种集成化解决方案不仅需要量化全链条碳足迹,更需设计激励相容机制驱动低碳转型,最终形成"制造-物流-装配"三位一体的可持续供应范式。在装配式建筑供应链管理中,亟需构建动态均衡优化框架,系统整合原材料采购决策、预制生产调度与装配物流协同三大核心环节,实现经济成本与环境影响的帕累托均衡。

图 1 装配式建筑供应计划具体过程及决策框架

装配式建筑供应链运作包含两个关键战略阶段:前期准备期与现场施工期。在准备阶段的核心流程中,原材料采购作为首要环节,预制工厂需从空间分布的供应商网络中进行战略决策,选定合作对象后通过物流系统将材料运送至生产基地。由于各供应商在生产设备先进性、工艺技术路线及能源结构方面存在显著差异,导致其供应材料在环境绩效维度和经济性维度呈现双重异质性特征:传统采购范式通常遵循地理邻近原则:优先选择距预制工厂 50 公里半径范围内的低价供应商。该策略旨在实现通过缩短运输半径显著降低物流成本和利用区域供应链稳定性降低供应中断风险双重优化目标。这种基于成本优先的决策机制已成为行业主流实践模式,但其未纳入碳排放要素的局限性正面临绿色转型挑战。

装配式建筑供应链决策中纳入材料生产碳排放及运输过程碳足迹的考量,将显著重构供应商选择与订单分配策略。典型情形表现为:部分具备价格优势的供应商可能因地理区位偏远导致运输距离增加,同时其原材料生产环节的隐含碳排放强度显著高于行业平均水平。[3]鉴于生产碳排放作为供应链碳足迹的核心构成要素,在综合评估运输过程排放与生产隐含碳排后,单纯的价格因素可能丧失其传统决策中的主导地位。区别于传统现浇模式的核心特征在于材料流向的重构:

装配式建筑原材料并非直接输送至施工场地,而是先行运抵预制工厂进行标准化加工转型。该流程包含三个阶段的价值增值过程:首先在工厂内将原材料转化为规格统一的预制构件,随后通过物流系统转运至项目现场,最终实施模块化装配作业。预制工厂启动运营后形成复合型成本结构:一方面,基础环境维持系统(照明、通风)与生产设备持续运行产生直接能耗,同步转化为碳排放;另一方面,这些能源消耗叠加生产过程中的人力资源投入及管理成本,共同构成预制构件的综合生产成本。这种全要素核算机制推动采购决策从单一经济性导向转向碳排-成本协同优化的新型范式,深刻影响着建筑企业的供应链战略布局。

在预制构件进入现场组装阶段前,所有完工产品均需在工厂仓储系统中进行临时存储,此过程必然产生相应的库存持有成本。因此,预制构件制造商需协同施工单位制定精细化的构件加工计划,以实现生产周期与仓储资源的协同优化。当库存水平逼近仓储设施容量临界点时,系统将触发构件转运程序,同步启动现场施工计划。组装阶段的核心作业流程包含三层次活动:延续性作业:前期准备阶段未完成的原材料加工与构件生产物流转运作业:预制构件从工厂仓库至施工现场的定向输送现场集成作业:模块化装配与质量验收。原材料供应与构件生产活动通常不会贯穿整个施工周期。当预制构件产量达到当前施工阶段需求阈值时,为规避库存积压导致的边际成本递增,制造端将主动中止生产活动。这种动态调控机制既保障了施工连续性,又有效控制了供应链冗余成本,体现了精益建造原则在装配式建筑中的核心应用价值。

在施工组装阶段实施过程中,随着预制构件持续运抵施工现场,施工单位需建立动态供应协同机制,对构件生产进度、仓储库存状态及在途物流量进行多变量平衡调控,同时精准管控潜在库存积压成本。该阶段的碳排放源呈现双轨制特征:一方面,运输车辆燃油消耗与现场设备能源使用构成移动排放源,其排放强度直接受预制工厂地理区位影响;另一方面,现场构件吊装、连接等固定作业产生持续性排放,其总量与施工周期呈正相关增长。因此,施工管理方应构建双目标优化框架:基于项目进度要求和装配工序效率,制定集成化施工方案,同步实现施工经济性优化与碳足迹最小化。[4]这要求通过精细化排程压缩无效作业时间,采用模块化施工工艺降低单位产值能耗,并建立碳排放敏感型资源配置模型,最终达成施工成本与环境影响的协同管控目标。

基于上述对装配式建筑准备阶段与施工阶段供应活动及决策逻辑的系统分析,建筑企业在动态供应链规划中需协同优化双重核心目标——供应链总成本最小化与全周期碳排放总量最小化,该双目标均衡的实现受制于多维约束体系,包括预制工厂的产能限制与库存动态平衡机制、项目构件需求的时空分布特征、选址决策的空间约束以及施工进度的时序协调要求。这种融合经济效率与环境责任的动态多目标决策问题,本质上是成本控制与碳减排目标内在冲突的系统化表征。为此需构建结构化模型框架:在界定供应链线性运作特性及决策主体理性边界的基本假设下,通过状态转换方程描述库存水位与生产进度的时序演化规律,明确资源禀赋与碳排放基准的初始条件,建立产能-库存-需求-进度四维耦合的约束方程组,最终形成成本-碳排双目标加权优化函数,由此奠基的"装配式建筑动态多目标供应-减排优化模型"将提供量化决策工具,通过解析帕累托前沿解集实现建造效率与生态效益的辩证统一。

参考文献:

[1]胡然雄.装配式建筑物化阶段碳排放测算研究[D].广州:广州大学,2023.

[2]方卓祯,徐照.基于 RFID 的预制混凝土构件物化阶段碳排放跟踪计算[J].施工技术(中英文),2023,52(2):8-15.

[3]徐鹏鹏,申一村,傅晏,等.基于定额的装配式建筑预制构件碳排放计量及分析[J].工程管理学报,2020,34(3):45-50.

[4]杨路远.预制混凝土构件物化阶段碳足迹测算[D].南京:东南大学,2017基金资助:2024 年度市哲学社会科学课题,课题登记号:Y1216681;

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)