盾构机数据交互平台的框架设计和开发方法

颜洪宇 陈柯宇

上海城建隧道装备有限公司 上海 200138 华中科技大学 湖北武汉 430074

Abstract: In traditional shield tunneling machines, the control of various systems by operators is mainly achieved through interaction with the human-machine interface of the control console. With the continuous development of intelligent shield tunneling machines, the control of the shield tunneling machine system is gradually delegated to various functional units. Although this transformation has improved the level of local automation, the increasing number of intelligent modules will lead to a decline in the performance of the point-to-point communication system of the shield machine. To address this issue, this article proposes a three-layer data interaction architecture consisting of a data collection layer, a data sharing layer, and an application layer to replace the traditional point-to-point communication mode. Under this architecture, application modules can obtain data through a unified data interface, and the implementation of the framework mainly relies on the development of data collection and sharing functions. The final framework was applied to the 9th section project of Shanghai Metro Line 21. During the use, the data interaction platform carried by the shield machine worked stably and could accurately exchange data, meeting the project's requirements for the use of the data interaction system.

Keywords: intelligent shield tunneling, data interaction, framework construction

1.引言

盾构机作为一种集机械、电气、液压等多种工业技术于一体的超大型隧道施工设备,其系统复杂度和集成度极高。传统盾构机主要由操作人员通过与盾构机控制台人机界面交互来对完成对盾构机推进系统、拼装系统、注浆系统等子系统进行控制。[1]这种由人工主导的控制模式不仅对操作人员的专业素质要求极高,而且在面对复杂情况时,由人工主导的操作也会存在响应滞后、控制精度不足等问题。

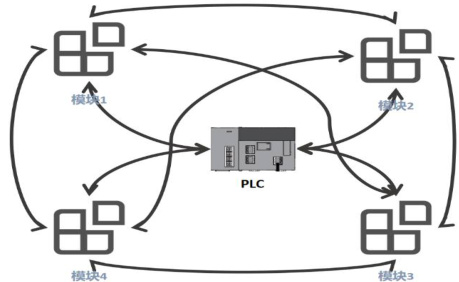

图 1 盾构机中的点对点通讯

随着工业智能化技术的迅速发展,盾构机控制系统中广泛集成了许多智能控制模块。由于当前智能模块之间与 PLC 间和智能模块间的数据交互仍在采用点对点通信模式(图 1),这便导致了智能化过程中盾构机通信架构方面的诸多问题逐渐被暴露了出来:

(1)盾构控制系统中的每个智能模块都需要与主控 PLC 建立独立的物理连接,这会导致控制系统需要配置大量冗余的通信接口。

(2)PLC 的串行通信机制会导致主控 PLC 必须按顺序处理各模块的数据请求,当系统规模扩大时,通信延迟会显著增加,造成通讯实时性下降。

(3)当某个智能模块需要同步获取多个模块的数据时,其决策周期长短取决于响应最慢的通信链路,这便形成了典型的“木桶效应”。

目前盾构机控制系统点对点通讯的效率问题已严重影响到了盾构机智能化水平的提升。点对点通信会使数据交互系统缺乏统一的数据标准,这会导致系统兼容性差、扩展困难,难以适应未来更复杂的多模块协同作业需求。所以突破这些技术瓶颈从而提升盾构机数据交互系统整体性能迫在眉睫。

2.数据采集层为中心的数据交互框架

2.1 数据交互架构

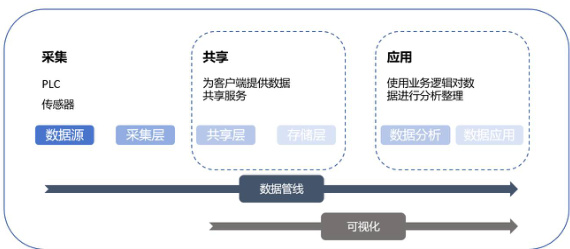

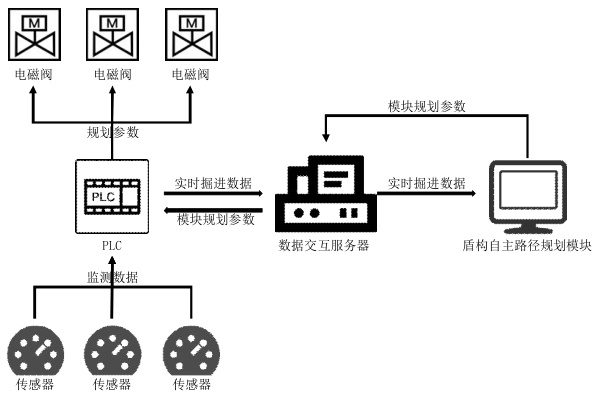

针对上述问题,本文提出了一种由数据采集层、数据共享层和应用层组成的 3 层数据交互架构(图 2)用于提升盾构机中各个模块间的数据交互效率。盾构机工作时采集层会将 PLC 中的实时数据传输至数据共享层,数据共享层是盾构机的数据中枢,在架构中负责数据结构化、协议标准化和多端共享,数据在共享层可以将实时掘进数据通过标准化接口传输给部署于盾构机中的各个应用模块。

图 2-数据交互平台架构

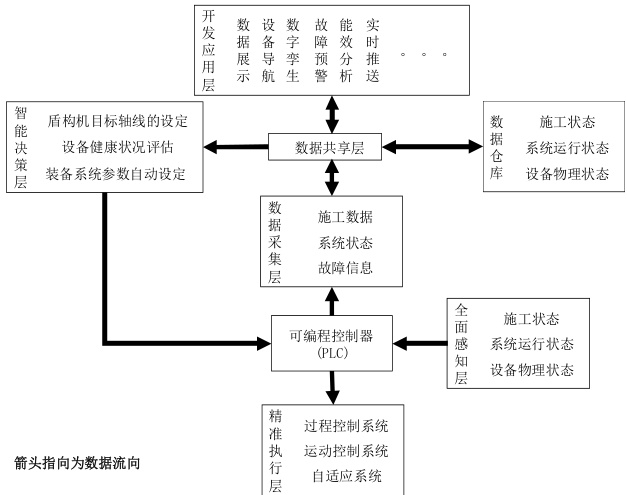

2.2 数据交互框架下的盾构机中的数据流动

盾构机依靠分布在不同位置的传感器实时采集包括推进油压、姿态信息、地质参数、电机状态等在内的数据,并通过 PLC 将实时数据传输至数据采集层。[2]数据采集层按照数据库定义的数据结构与字段规范,对原始数据进行标准化处理,确保数据格式统一、语义清晰,保证所有接入模块都能正确的解析获取到的数据。

图 3 数据交互框架下盾构机中的数据流动

经过标准化处理的数据首先被传输至数据共享层,数据共享层在数据交互架构中主要负责数据的分发与协调。处于开发应用层的各业务模块可以通过发布-订阅机制从数据共享层获取实时数据,这种松耦合、模块化的数据访问模式可以使系统的灵活性与可扩展性得到提升。同时,数据也能通过数据共享层写入数据库,满足掘进数据长期存储的需求。

开发应用层通过数据共享层获取实时数据或历史数据,获取的数据在其中可被用于实现目标轴线规划、设备健康评估、地质识别与参数自适应调控等功能。相应模块生成的控制指令或路径规划结果会被传输至PLC 中控制执行部件调整盾构姿态与掘进参数,使盾构机能够连续、自主、高精度的掘进。

3.数据采集层与共享层的实现

3.1 数据采集方案

数据采集层在数据交互架构中用于采集三菱品牌 PLC 中的数据,SLMP 协议是三菱公司推出的通用型协议,支持 PLC 与上位机、工业 PC、人机界面等设备之间的高效数据交互,具有广泛的工业兼容性。数据采集层可以通过对 SLMP 协议的封装实现上位机与三菱 PLC 之间的通信 (图 4)。

图 4 上位机使用 SLMP 从 PLC 中获取数据

3.2 数据共享方案

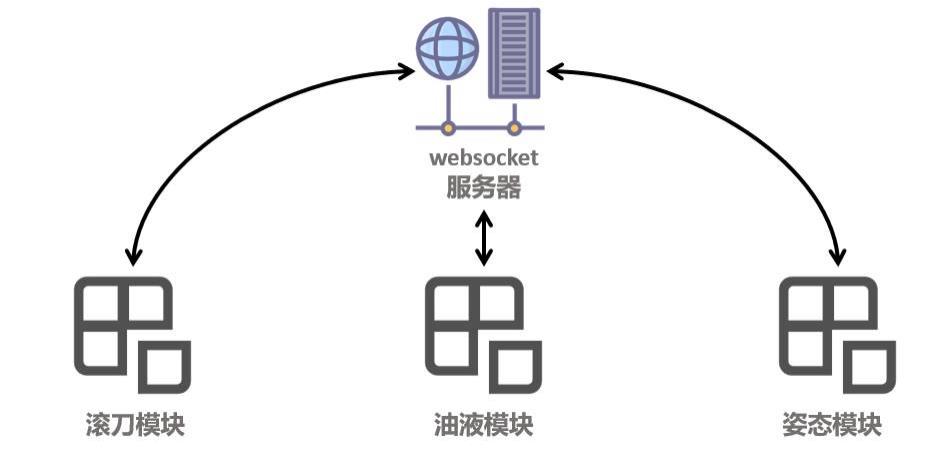

在数据交互系统中,数据共享层承担着实时数据发布、跨模块通信与服务调度等任务。考虑到盾构机施工过程中的数据交互具有高频、低延迟、双向通信的特点,为满足盾构机施工的特点,因此在数据共享层中引入了 WebSocket 协议。

根据盾构机对数据交互功能的需求,数据共享层基于 WebSocket 封装了统一的数据交互协议(图 5),数据交互协议主要支持以下四类核心功能:

(1)数据订阅:客户端可向服务端发起实时数据订阅请求,服务端根据预设频率

推送相应数据,实现模块对实时运行数据的持续获取;(2)远程调用:客户端可向服务端发起函数或控制逻辑调用,实时返回执行结果;(3)历史数据查询:客户端指定时间范围及参数项,并向服务端发起历史数据检索请求,服务端收到请求后调度数据库查询服务并返回查询结果;(4)文件传输:支持文件的在线传输,便于模块间共享配置信息或执行环境更新。

3.3 数据采集和共享功能的实现与测试

数据交互平台的数据采集功能与数据共享功能均基于.NET 平台开发,数据采集层中的掘进数据实时读取功能与控制命令的写入功能主要通过在.NET 平台中封装SLMP 协议的帧结构实现;数据共享层则采用了 ASP.NET Core 搭配 WebSocket 对统一的数据交互协议进行封装,实现了客户端对数据的订阅、远程控制命令调用、历史数据查询以及小文件传输的数据交互需求。

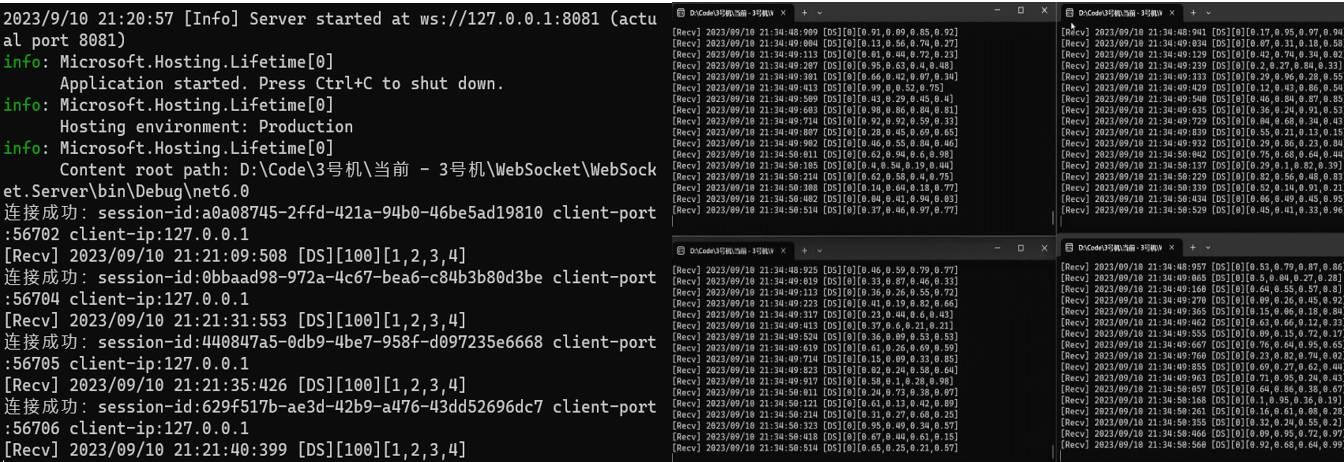

如图 6 所示,上位机部署的数据交互服务启动后,使用 4 个客户端向服务同时发起实时数据订阅请求。在该负载下,服务端能稳定保持每次 100ms 的更新周期向各客户端推送数据,且数据吞吐延迟小于等于 5ms,丢包率为 0。测试结果表明数据交互平台具备多客户端并发处理能力,验证了数据交互平台的实时性与可靠性。

4.数据交互框架的应用

4.1 应用项目工程概况

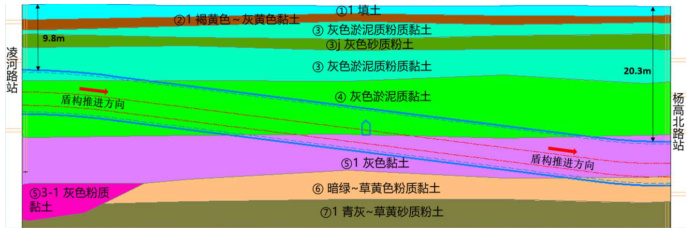

地铁 21 号线9 标段凌河路站 ~ 杨高北路站段盾构区间出凌河路站,沿杨高北路路侧向北前行,下穿金桥百姓游泳池及办公用房、乐园路、通昌园林、通昌羽毛球馆、人行天桥、12 号线盾构区间、长途输油管线等,后进入杨高北路站。 区间最小曲线半径 R=4000m ,最大纵坡 18.887‰ ,区间顶覆土约 9.8~20.3m ,上行线长 656.645m ,下行线长 656.647m 。区间设置 1 座联络通道,位于杨高北路东侧。联络通道处隧道中心标高- .13.934m ,联络通道线间距 13m ,地层主要由黏性土构成(图 7),项目周边环境敏感,隧道需下穿多条既有市政管线、高架桥桩基和密集建筑群,对盾构施工的精度和稳定性提出了极高要求。

图 8 地铁 21 号线9 标盾构数据交互组态

图 7 凌河路站—杨高北路站段盾构区间地质剖面图

为确保工程质量和施工效率,项目团队决定使用盾构轴线自适应控制技术来提升施工过程的可控性和安全性,为穿越敏感环境区域提供可靠保障。

4.2 工程中数据交互框架的使用

项目通过搭建数据交互服务(图 8)实现了盾构轴线自适应控制模块与 PLC 间的双向数据传输:

① 数据采集

项目中数据交互服务器会通过数据交互平台中封装的SLMP 协议以 100ms 每次的频率获取 PLC 中的推进油缸行程、压力和盾构机实时姿态信息,并将数据存储于时序数据库中方便项目的施工与管理。

② 数据共享

数据交互平台可以通过 Websocket 协议将从 PLC 中采集到的数据共享给盾构轴线自适应控制模块,盾构轴线自适应控制模块计算出的姿态控制数据也以同样的方式交由数据交互平台传输至 PLC 中,实现盾构轴线自适应控制模块对盾构机掘进姿态的控制。

在项目中,盾构机实时姿态数据、推进油缸速度及压力等参数可以通过数据交互服务传输至盾构轴线自适应控制模块;同时,盾构轴线自适应控制模块生成的智能规划参数也能经由服务反馈至 PLC 执行单元。数据交互服务在盾构机系统中保证了各组件间数据交换的实时性和可靠性,为盾构轴线自适应控制提供了可靠的保障。

4.3 使用效果

目前该项目已完成全部推进,在项目施工中盾构机盾构轴线自适应控制推进总环数达到 440 环,自动掘进率达到 90.5% 。在自动掘进过程中,数据交互系统工作稳定,能够准确无误的传输、存储数据,满足该项目对数据交互系统的使用需求。

5.总结与展望

本研究通过盾构机数据交互框架的工程实践,使 3 层架构的数据交互平台得到了验证,为智能盾构中多模块间的数据交互提供了解决方案。

在盾构数据交互框架中,数据共享层作为数据交互枢纽,它的鲁棒性对盾构机数据交互系统至关重要。依据目前的开发工作,数据共享层中仍存在多个可优化方向,例如,为防止敏感数据在传输过程中出现泄露风险,应当在其中增加数据安全的保障机制;还可以在数据共享层添加异常数据处理机制,使其具备异常数据的自动识别和缺失补全能力等。未来对这些优化方向的改进将显著提升智能盾构系统的运行可靠性,并支持系统功能的持续演进。

参考文献:

[1] 李建斌,荆留杰,杨晨等. 智能盾构技术特征和实现路径探讨[J].《隧道建设(中英文)》,2023,43(3):355-368

[2] 吴茂传. 基于数据仓库的船舶建造数据集成技术研究[J].《工业控制计算机》,2020,33(9):114-116

基金项目:市国资委企业创新发展和能级提升项目(2022020)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)