大斜屋面混凝土一次成型施工技术研究与应用

王伟 毛取明 熊桥蕴 苏乔峰

中建四局建设发展有限公司 江西南昌 330000

1 绪论

1.1 研究背景与意义

大斜屋面因其独特的建筑美学和排水效能,广泛应用于文旅建筑、别墅群及大型公共建筑。据统计,2020-2025 年国内坡度 >35∘ 的屋面项目年均增长率达 17‰ 传统施工采用分段支模浇筑,存在三大弊端:

(1)冷缝问题:接茬处形成薄弱层,渗漏率高达 22%(引自《建筑防水工程质量报告》);

(2)表观缺陷:二次抹压导致色差、起砂;

(3)工期浪费:重复支模使工期延长 30%以上

一次成型技术通过整体连续浇筑,可消除冷缝、提升结构整体性,符合建筑业“高效、优质、低碳”发展方向。

1.2 国内外研究现状

(1)国际方面:德国 Doka 公司开发液压自锚定模板系统,适用坡度≤50°,但成本高昂;日本通过添加纤维素醚类增稠剂抑制混凝土流变性。

(2)国内进展:《混凝土结构工程施工规范》(GB 50666-2011)提出大坡度浇筑控制要求,但缺乏细部工法。中铁建工集团在雄安项目实现 50∘ °屋面一次成型,为本研究提供重要参考。

1.3 研究内容与技术路线

本研究针对大坡度斜屋面混凝土结构施工中的关键技术难题,系统性地聚焦并深入探究以下三大核心问题:

(1)大坡度浇筑条件下混凝土抗流坠性能的调控技术: 重点研究在高陡坡环境下(坡度通常大于 30∘ ),如何优化混凝土配合比设计、改进浇筑工艺(如分段分层、限流控制)及采用高效外加剂等手段,有效抑制新拌混凝土的流坠趋势,确保其在硬化前保持稳定形态,保障结构轮廓精准度与整体性;

(2)高陡坡模板体系的抗滑移可靠性与优化设计: 着力于解决陡峭斜面模板承受巨大混凝土侧压力与自重下滑力时的稳定性问题。研究内容包括高强、高摩阻模板材料的应用,模板支撑结构(特别是底部抗滑移装置及拉杆系统)的力学分析与优化设计,以及施工荷载动态作用下的整体抗滑移可靠性评估与安全保障措施;

(3)坡面混凝土表层密实度提升与裂缝防控综合养护工艺: 针对坡面混凝土易出现的表层疏松、气泡聚集及早期塑性收缩、干燥收缩裂缝等缺陷,研究并集成一套高效的密实工艺(如优化振捣方式、真空脱水辅助等)与精细化防裂养护技术。重点探索适用于坡面的覆盖保湿、喷雾养护、温湿度调控等工艺参数及其对提升表层致密性、减少微裂缝发生的协同作用机制。

研究方法采用:理论分析→实验室配比试验→有限元模拟(ANSYS 侧压力建模)→工程实证。

2 技术难点与理论分析

2.1 混凝土流变性控制难点

图 1 混凝土剪切稀化

当坡度 α>30∘ °时,混凝土在重力作用下产生剪切稀化效应(图 1),导致:

(1)浆骨分离:在混凝土浇筑过程中,由于粗骨料颗粒的沉降速率显著大于周围水泥浆体的下沉速度,导致二者发生相对位移与分离。这种不均匀沉降使得粗骨料在局部区域过度集中,而浆体则相对上浮或无法完全填充骨料间的空隙。其直接后果是在混凝土内部或表面形成蜂窝状孔洞缺陷,严重损害结构的密实度、强度及耐久性。;

(2)流坠堆积:受重力作用影响,混凝土拌合物中的固体组分(尤其是粗骨料)倾向于向下部区域沉降并堆积。这不仅加剧了浆骨分离,更导致底部混凝土承受更大的堆积压力。实测数据表明,当浇筑坡面角度达到 45°时,这种效应尤为显著,底部区域混凝土的孔隙率平均增加约 15% 。孔隙率的显著升高意味着该区域混凝土的密实度大幅降低,进而削弱其力学性能和抗渗能力。

公式推导:临界坍落度与坡度关系

2.2 模板侧向压力重分布

传统竖向模板侧压力计算模型(侧压力计算公式为: F=0.22γct0β1β2v1/2 )不适用斜屋面。根据修正理论: Px=Kγhcos2α , Py=Kγh Px :垂直板面压力;Py:沿坡面下滑力;K:振动系数取 1.5)坡度 45∘ 时下滑力 Py 达正压力的 70%,需专项锚固设计。

2.3 裂缝诱发机理

(1)塑性裂缝: 混凝土处于塑性阶段时,若其表面水分蒸发速率超过临界值 (>3kg/m2Σ⋅h) ,则极易因快速失水收缩而产生网状龟裂;

(2)温度裂缝:在双曲屋面结构部位,当混凝土局部厚度过大 (>150mm )时,由于水泥水化热积聚,结构内部与表层或外部环境之间产生的温差显著增大 (>25% ),由此引发的温度应力超过混凝

土抗拉强度,最终导致温度裂缝的产生。

3 关键施工技术体系

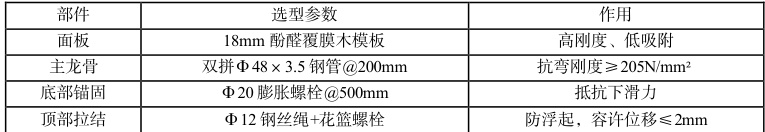

3.1 抗滑移模板系统设计(以 45°屋面为例)

构造设计:

节点创新:模板拼缝处嵌填闭孔橡胶条,阴角增设 L 型镀锌铁皮,防漏浆合格率提升至 98‰

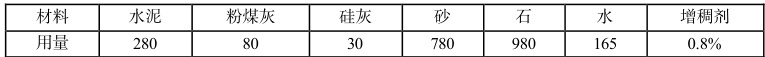

3.2 抗流坠混凝土配合比优化通过正交试验确定最佳配比(表 1):

性能对比:

1.坍落度: 160mm (常规混凝土 200mm );

2.扩展度: 450⟶350mm (降低 22%);

3.泌水率: ⩽0 .8%(国标要求 ⩽1.5% )。

3.3 浇筑工艺控制

低区起点→分段推进→控速覆盖→机械收面

1.分段策略:沿屋脊划分 3m 宽条带,采用“之”字形路线(图 2);

2.浇筑速度:泵送流量 ⩽20m3/h ,单层厚度 100mm ;

3.振捣方式:下部 30%区域采用附着式振动器,上部Φ50 插入式振捣棒快插慢拔(持续时间 ⩽15 s)。

3.4 养护技术

1.初凝前保湿养护: 在混凝土达到初凝状态前,即塑性阶段尚未结束时,立即启动保湿养护程序。采用高频喷雾方式对暴露的混凝土表面进行持续湿润,确保养护环境相对湿度不低于 90%。此阶段的高湿度环境对于抑制表层水分快速蒸发、防止塑性收缩裂缝的产生至关重要;

2.终凝后覆盖养护: 待混凝土完成终凝,具有一定强度后,实施覆盖养护措施。首先,在混凝土表面紧密覆盖一层高分子聚合物保水养护膜。该养护膜具有良好的锁水性能,能有效减少内部水分向外扩散。随后,在养护膜之上再覆盖一层具有良好保温隔热性能的针刺棉毡(或土工布)。这种双层覆盖体系(保水膜+保温毡)协同作用,一方面持续为混凝土硬化提供必需的水分,另一方面有效减缓混凝土表面温度的波动,减少因水分蒸发和温度梯度引发的开裂风险;

3.内部温差实时监控与调控: 针对大体积混凝土或易产生温度裂缝的结构部位,在混凝土浇筑时预埋温度传感器(测温线),实时监测其内部核心温度与表层(或环境)温度。建立严格的温差监控机制,当监测到的混凝土内部与表层(或环境)温差(ΔT)超过 20℃的预设警戒阈值时,立即自动或手动启动内置的循环冷却水散热系统。该系统通过冷水在预埋管道内的循环流动,带走混凝土水化反应产生的部分热量,从而主动、精准地控制其内部温升速率和温度梯度,确保温差(ΔT)始终控制在安全范围内,有效预防温度裂缝的产生。

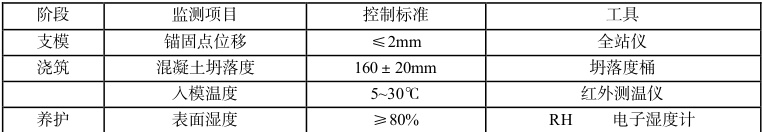

4.质量控制体系

4.1 过程监控指标

4.2 缺陷防治措施

(1)气泡消除:采用消泡型脱模剂+分层振捣;

(2)裂缝预防:终凝前 2 小时进行二次压光,切割诱导缝  4m;

4m;

(3)渗漏控制:结构自防水+1.5mm 厚聚氨酯涂膜(验收蓄水 48h 无渗漏

4 结论与展望

4.1 本文得出以下结论:

(1)模板体系性能:采用双向锚固系统可有效抑制结构下滑,位移量成功控制在 2mm 以内;(2)混凝土性能优化:复掺硅灰与增稠剂显著提升新拌混凝土屈服应力达 50%,成功满足 45∘ 倾角施工条件下的抗流坠要求;

(3)经济性分析:一次成型技术的应用显著降低综合成本 15%~20% ,具备显著的规模化应用价值。4.2 技术展望

(1)开发自感知智能模板实时监测应力状态;

(2)研究地聚合物混凝土减少收缩裂缝;

(3)编制《大坡度混凝土屋面施工技术规程》促进行业标准化。

参考文献

[1]王建国. 大坡度现浇混凝土屋面施工关键技术[J]. 施工技术, 2022.

[2]GB 50666-2011, 混凝土结构工程施工规范[S].

[3]Müller H. et al. Rheology of SCC on Sloping Surfaces[J]. Cement and Concrete Re search, 2020.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)