一种基于链传动的大型管道自动切割机构的设计

陶东波 刘小艳 李学

湖南机电职业技术学院 湖南长沙 410151

前言

随着国民经济的不断发展,大直径管网系统的应用日益广泛,导致大直径的管线布管面积越来越大,布管过程中大管径切割一般都在现场操作[1],切割表面不光滑。此外,在石化管道铺设过程中,也存在大量管道需要切割,目前采用手工切割居多,切割后的管道横截面表面成型质量较差,直接影响到管道坡口打磨效率和坡口质量[2],此外手工切割效率低、环境差、爬到管道顶部切割存在操作人员摔伤的风险。

1.切割机现状分析

面对大型管道,传统切割方式一般是先测量、定位画线,再手工切割,由于定位画线存在偏差,操作人员手工切割存在不规则抖动,导致切割面不平整,管道切割质量无法保证。自动化与精准化是切割领域的主要发展方向,市场上数控切割机技术成熟,但因其体积大不方便带到现场,或无法完成一些特殊形状的切割,用途受限[3]。便携式管道切割机因重量轻、携带方便,已成为切割机领域研究的重要分支。

目前便携式管道切割机主要有链条式、磁力式、轨道式三种,如图 1 所示,其中以轨道式和链条式切割机应用最为普遍[4]。链条式切割机制造成本低,价格便宜,操作方便,缺点是速度不均勾,切割精度不高;磁力式切割机切割速度快、效率高,但不能切割无磁性管道,在管道表面有涂层或保温层的情况下也会受到影响;轨道式切割机采用柔性轨道,可适用多种管径,包括大管径切割,缺点是每次切割前都需要重新铺设一次轨道,降低了工作效率,轨道铺设于表面粗糙、截面变形的管道时会产生角度误差,降低切割精度。针对上述问题,从方便操作、适应大型管道切割、提高切割效率和质量等方面入手,设计一款新型大型管道自动切割装置具有重大意义。

图1 便携式管道切割机三种主要类型

2.基于链传动的大型管道自动切割机构

2.1 链传动介绍

链传动是一种通过链条与链轮的啮合来传递动力和运动的一种机械传动方式,可靠性高,采用金属材质(如合金钢)的链条耐磨、耐疲劳,在合理维护下使用寿命较长;负载能力强,啮合传动无弹性滑动,无过载打滑风险,可承受较大冲击载荷;轴间距适应性强,适用于两轴中心距较大的场合;环境适应性好,可在高温、多尘、潮湿等恶劣环境中工作(需配合防护或润滑)。

2.2 总体方案设计

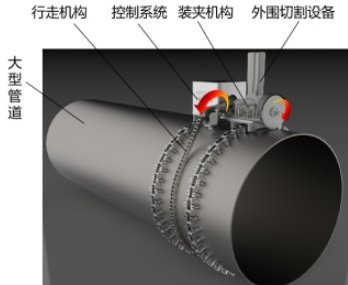

鉴于大型管道现场切割的特点,结合链传动的优点,采用分体可拆式结构,方便携带,现场组装;采用链条传动,克服较大冲击载荷,传动平稳,同时链节可调,适用于不同管径切割。切割装置的总体结构如图 2 所示,主要由行走机构、切割装置装夹机构,控制系统三部分组成,工作原理是大型管道固定不定,行走机构的两条链式导轨安装在管道上,外围切割设备(如切割机)通过装夹机构固定在行走机构上,控制系统也固定在行走机构上,行走机构是整个切割机构的基座,链轮与链条啮合,通过链条将行走机构压在管道上,驱动电机带动链轮转动,链轮带动整个行走机构沿着导轨方向绕链条转动,从而使得切割机也绕管道平稳地转动。

图2 切割装置的总体结构图

2.3 行走机构设计

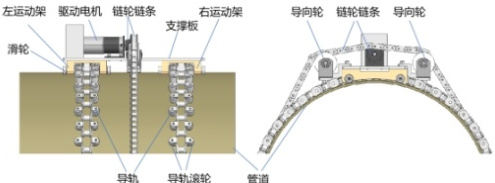

行走机构具体设计如图 3 所示,包括滑轮、左运动架、驱动电机、链轮、链条、支撑板、右运动架、导向轮、螺纹紧固件、导轨等零部件,导轨由链节、销、滚轮组成。支撑板是行走机构的基座,下面安装左、右运动架等,上面安装驱动电机、链轮、导向轮等,驱动电机工作时,电机输出轴带动链轮转动,导向轮起到导向作用,链轮链条啮合运动,链轮带动整个行走机构沿链条运动;左、右运动架通过滑轮与管道接触,使运动架在管道上作滚动运动,减少运动过程中的阻力;运动架通过导轨滚轮接触,减少行走机构沿导轨运动过程中的阻力;导轨链节间通过面面接触,使绕管道一周的导轨仍是规则圆,理论上无需人为调整轨道圆度。链条和导轨采用可拆式结构,既提高了装置的便携性,又扩大了可切割管径范围,理论上可切割无穷大管径;支撑板、运动架等结构件采用硬质铝合金材料,在满足结构强度要求下,减少整机重量。

图3 行走机构及整体布局

2.4 装夹机构设计

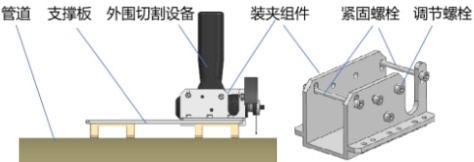

装夹机构具体设计如图 4 所示,包括装夹组件、紧固螺栓、调节螺栓等零部件,通过螺栓联接安装在支撑板上。以某外围切割设备为例,通过调节螺栓调整切割设备位置,便于管道切割,通过紧固螺栓固定切割设备位置,外围切割设备独立开展切割,本文不予讨论。面对不同的外围切割设备,装夹机构可以设计不同的大小和形状,通过螺栓联接,安装在支撑板上,不影响整体运行。

图4 装夹机构及整体布局

2.5 控制系统设计

本控制系统采用“脉冲信号+步进驱动”一体的控制方式,实现了准确调速、行程控制、过载保护、抗干扰能力强等功能;控制速度稳定,能正反向运动,满足切割机构的基本要求。控制系统的主要原理是以微机为核心控制器,通过程序及面板按键实现切割速度可调,并能显示速度大小、切割方向、切割长度等参数。

2.6 运动仿真

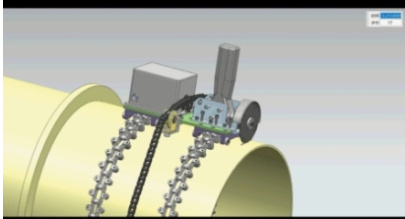

通过 UG 软件的实体建模功能,建立了包括行走机构、装夹机构等核心部件的参数化三维模型,运用 UG软件 Motion 模块进行机构运动仿真,根据切割机构的运动特性,通过定义连杆、运动副、驱动、定义解算方案等步骤,对模拟切割过程进行简易的运动仿真,如图5 所示,运动仿真结果验证了设计原理可行性。

图5 运动仿真截图

3.实验验证

基于数字化样机制作了实物样机,并进行切割实验,实验条件是切割直径为 500mm 的 PP 管,壁厚 smm ,切割机构绕圆行走速度为600mm/min,切割机转速5000 r/min,切割进给量为6mm,切割过程运行平稳,行走轨迹规则,切割表面比较平整,切割效果如图6 所示,实现了切割设计要求。

图6 样机切割实验与切割效果图

4.结语

便携式大型管道自动切割装置是现场切割研究的难点,本文提供了一种设计方式的尝试,从原理上验证了设计方案的可行性,如果要切割更厚更硬的材料,需要选择功率更大的驱动电机和外围切割设备。本机构存在安装不太方便,对管道表面平整度要求较高等缺点,仍需进一步改进和完善。

5.参考文献

【1】张慧珍.大直径管道切割机[J]机械工程师,2015(08):156

【2】刘 鑫.变碳钢管道切割机为全方位等离子管道切割机[J]石油化工建设,2014(04):8

【3】刘传辉,郭祥,黄亮,等.海洋结构大直径钢管端部 切割 艺优化[J]石油化工建设,2020(46):85-86

【4】曹化荣,张井仁,曹连池,等.新型自动管道切割机的研发[J]石油石化,2015(18):31-32

本文系 2023 年度湖南省教育厅科学研究项目《基于链传动的大型管道自动切割机的研究》(项目编号 23C0646)。

作者简介:陶东波(1986-)男,汉族,湖南益阳人,副教授,研究方向为机械设计及自动化、高等职业教育。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)