基于PLC的电气控制技术应用及发展趋势探究

昌锋

安徽宿州技师学院

在全球工业自动化进程每年增幅超50%的背景下,预计2025 年全球工业自动化市场规模将突破4000 亿美元。随着工业 4.0 浪潮的持续推进,工业自动化水平已成为衡量国家制造业核心竞争力的关键指标。而 PLC 作为工业自动化控制的核心技术,具有可靠性高、抗干扰能力强和灵活性较高的优势,广泛应用于各行各业,其应用范围已从传统继电器逻辑控制扩展到新能源、光伏发电、智能制造等关键领域,成为支撑制造业智能化转型的关键。

目前我国PLC 市场长期被国外的西门子、罗克韦尔等品牌垄断,PLC 技术有待进一步优化。本研究旨在系统探究PLC 技术的应用现状与发展趋势,从理论上对PLC 技术体系进行梳理与前瞻,以期丰富工业控制理论,掌握其技术演进路径。实践上,深入剖析其成功应用模式与未来方向,以期为广大制造业企业进行技术选型、系统升级改造提供决策参考,以提高生产效率、降低能源消耗水平,提升自动化与智能化水平,助力双碳目标及新型工业化战略的实现[1]。

一、PLC 技术基础与核心优势

(⟶) PLC 的基本概念与工作原理

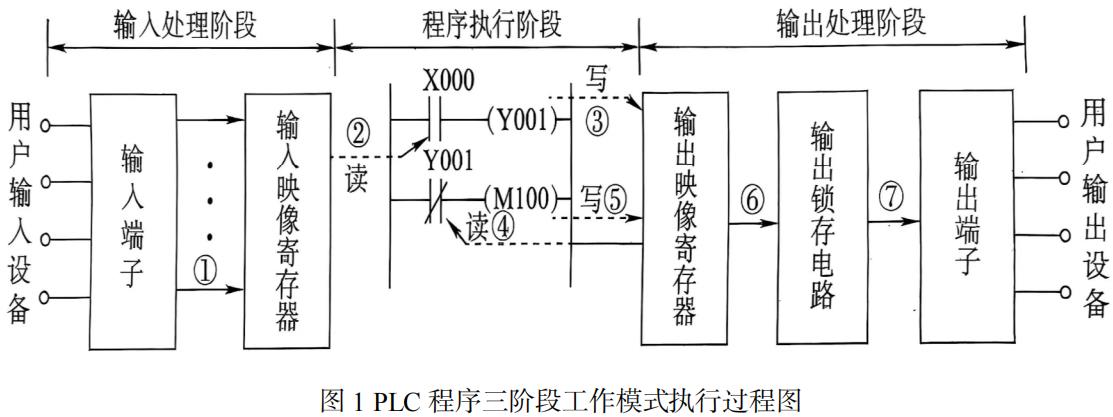

PLC(可编辑逻辑控制器),是一种专为工业环境设计的数字运算电子系统。它通过可编程的存储器实现逻辑运算、顺序控制、定时、计数和算术运算等操作的指令的执行,并通过数字式或模拟式的输入/输出(I/O)接口,最终控制各种类型的机械设备或生产过程[2]。如下图1 所示,PLC 的工作原理是不断重复“输入采样-程序执行-输出处理”的三阶段工作模式,首先在第一阶段中,PLC 通过一次性读取所有外部输入点的状态,进而存入输入映像寄存器;随后进入第二阶段,CPU 根据用户程序(如梯形图逻辑)进行运算处理,实现更新内部元件和输出映像寄存器的状态;最后进入第三阶段,将输出映像寄存器的状态全部传送至物理输出点,进而驱动着外部负载。这种这种循环扫描方式,保证了PLC 实现任务的可靠性[4]。

(二)核心优势

PLC 的核心优势主要包括可靠性及灵活性较高、功能强大及操作简便、容易学习等特点。采用大规模集成电路设计及光电隔离及有源滤波技术的PLC,可以保障在任何条件下长时间平稳安全运行;在编程方面,由于类似于继电器电路,并且支持模块化的扩展功能,使得电气类人员容易学习,并大大的提升了系统的扩展性。另外,PLC 具有故障自诊断与远程监控功能,有效的减少了相应的日常维护费用支出,从而使PLC 成为实现工业自动化、智能化转变的不可或缺的关键技术[3]。

二、PLC 在电气控制中的典型应用分析

(一)PLC 在电力系统的应用

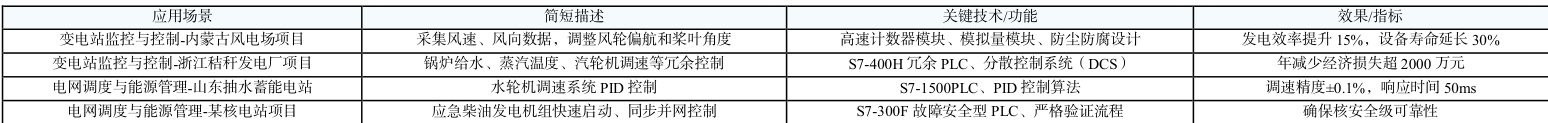

在电力系统中,PLC 凭借其高可靠性、灵活编程能力及操作简便、容易学习等优势,已成为发电、输电、配电及用电等电力系统全环节的核心控制技术。如下表1 所示,目前PLC 广泛应用于我国变电站监控、电网调度及能源管理等领域,通过高速计数、模拟量采集及冗余控制技术,实现风力发电偏航调速、锅炉汽轮机协同控制及应急柴油发电机组安全启停等功能,结合故障安全设计(如IEC 61850 标准)与冗余架构(如S7-400H),内蒙古风电场项目实现了发电效率提升了 15%以上,设备的故障停机时间减少了近 40% ,实现了维修成本的减少,同时增强的系统的抗干扰能力。另外浙江秸秆发电厂某项目利用PLC 通过实时监测及预测性的维护功能,最终实现的成本的降低,在保障能源稳定的同时提升了经济效益[6]。

表 1 PLC 在电力系统的典型应用

(二)PLC 在智能制造的应用

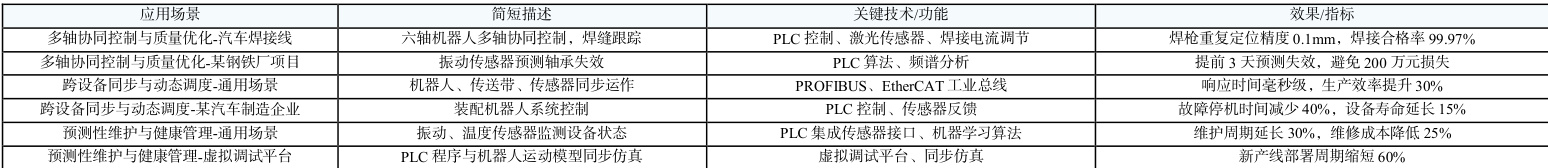

在智能制造领域,PLC 作为工业自动化的“神经中枢”,通过与工业机器人、传感器、物联网及人工智能的深度融合,构建起覆盖生产全流程的柔性控制系统。如表 2 所示,其核心应用包括:多轴协同控制(如六轴机器人焊接/装配精度达±0.1mm)、实时数据采集与边缘计算、预测性维护以及自适应生产调度等。以汽车制造为例,PLC 驱动的冲压线实现99.97%的焊接合格率,同时通过数字孪生技术将产线调试周期压缩 60% ;在电子装配领域,PLC 与视觉系统联动实现 0.2mm 级元件贴装精度,支撑小批量、多品种定制化生产模式。

表2 PLC 在智能制造中的典型应用

(三)PLC 在新能源领域中的应用

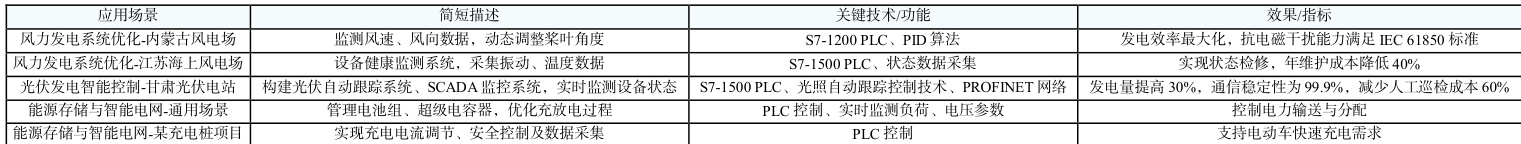

在新能源领域,PLC 作为能源转换与管理的核心控制单元,深度融入风力发电、光伏发电及储能系统等场景,通过高精度数据采集与智能控制算法实现能源利用效率最大化。如表 3 所示,在风力发电中,PLC 实时监测风速、风向及发电机组振动/温度参数,驱动变桨系统动态调整叶片角度(控制精度±0.5),结合PID 算法优化发电功率输出,使单机发电效率提升 15%-20% ,同时通过预测性维护功能将齿轮箱故障率降低 40% ;在光伏发电领域,PLC 构建的 SCADA 系统可同步监控 2000+路逆变器状态,实现组串级电流/电压精准调节(调节精度±0.1A),结合最大功率点跟踪(MPPT)技术提升发电量 8%-12% ;在储能系统中,PLC 通过电池管理系统(BMS)实时监测SOC/SOH 状态,采用分层控制策略协调充放电过程,延长电池循环寿命30%以上,并支持电网调频、峰谷套利等增值服务。技术演进方面,PLC 正与物联网(IOT)、边缘计算深度融合,通过 5G 通信实现风光储一体化集群的毫秒级协同控制,支撑新型电力系统向高比例可再生能源接入的柔性架构转型,为全球能源绿色转型提供关键技术保障。

表 3 PLC 在新能源领域中的典型应用

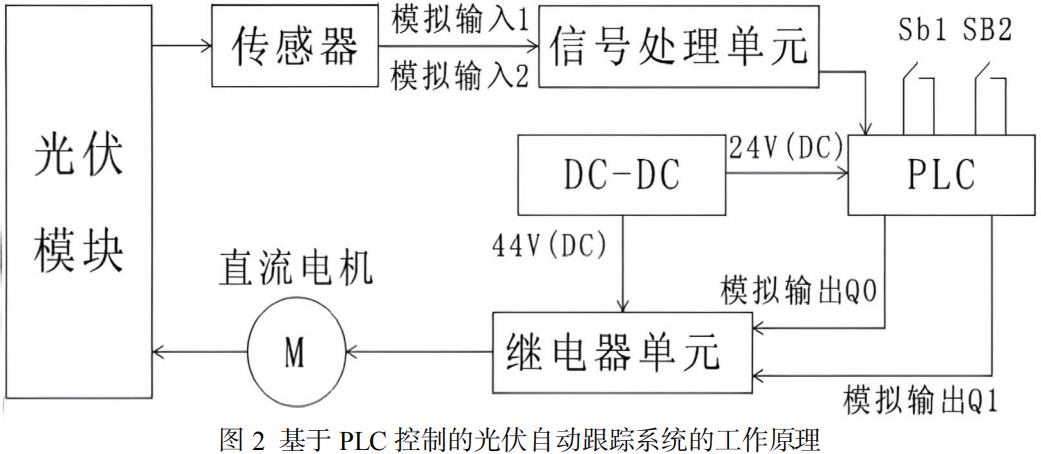

例如在光伏发电智能控制中的应用中,根据图2 可知,光伏自动跟踪系统的工作原理是通过PLC 的控制,调整太阳能电池板的角度,使其始终面向太阳,从而增加接收到的太阳辐射量,提高发电效率。光伏自动跟踪控制系统由PLC 主控单元、光照度传感器、方位传感器和信号处理单元、光伏组件、电磁机械运动控制模块和电源模块组成[5]。

三、PLC 技术发展趋势探究

(一)PLC 与数智化深度融合趋势

借助AI 进行计算,PLC 能实现各类设备故障的提前预判、以及各类工艺参数的不断优化调整等功能,进而能有效的降低维修成本,能广泛的应用于各行各业。例如 在焊接线 用AI 计算能实时修正机器人工作轨迹,不断提升焊接的准确度,另外通过AI 动态分析焊接设备的数据, 能提 前预测故障点及时间,实现设备的维修次数的降低,增加设备的可持续使用性,进而降低相应的维修成本,提升经济效益,推动智能化不断演进。

(二)强大的通信能力与工业物联网集成趋势

随着工业的不断发展,未来 PLC 将支持 5 低时延 强大的通信能力,实现多个设备的同时控制,并不断优化并实现与工业物联网的集成。 持 类型的工业总线协议,实现与机器人、传感器等设备的实时、高速、稳定的通信,从而确保各设备间的毫秒级同步运作,以实现各类工厂的协同生产、分布式能源管理等,促进工业物联网的集成。

(三)功能不断拓展与柔性化管理趋势

随着智能化、数字化的不断推进下,PLC 的处理能力、集成控制的范围应不断扩大、高级语言支持及编程等软件功能不断增强,功能将不断拓展,能够实现更复杂的控制逻辑和算法,满足工业化不断发展的需求。基于PLC 系统,实现生产线的多功能分解生产,针对不同产品预设不同参数,提高切换生产的效率。另外在设备安装之前,通过虚拟建模、仿真调试等,适时调整并不断优化生产线,缩短现场调试时间,实现生产系统的柔性化管理。

结论

在全球工业向“智能、绿色、柔性”转型的背景下,PLC 作为工业自动化的核心载体,其发展趋势将持续紧扣“需求驱动”与“技术融合”两大主线:一方面,通过 AI 等新技术赋能,提升“感知-决策-控制”的智能化水平;另一方面,通过通信集成与功能拓展,支撑“多设备协同、多场景适配”的柔性需求。未来,PLC 将不仅是“控制工具”,更将成为“工业智能的边缘大脑”,为实现智能制造、构建新型电力系统、推动能源绿色转型提供关键技术保障。对PLC 技术的持续研究与应用,既是工业控制领域的理论必然,更是产业升级的实践刚需,只用把握其技术趋势,才能在工业现代化中抢占智能制造与能源转型的制高点。

参考文献:

[1]冯冬雷.PL 新,2023,(24):72-75.

[2]王开群 新,2025,(13):153-157.

[3]杨吉芬.P 技术,2025,(03):67-69+73.

[4]李玉飞.PL ].仪器仪表用户,2025,32(07):133-135.

[5]姜鹏飞.基于 PL 动化应用,2025,66(S1):48-50+53.

[6]王志广,梁霏霏.基于 研究[J].电气技术与经济,2025,(06):93-95.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)