基于远程遥控的智能井下铲运机

李祥奎 曹宝璐 张新凯 田浩

山东德瑞矿山机械有限公司 山东 潍坊 261021 济南大学 山东 济南 250022 苏州中材建设有限公司 江苏 苏州 215332

1 引言

矿山开采环境复杂且危险,传统人工驾驶铲运机在粉尘、高湿度、低能见度和狭窄空间条件下作业,不仅劳动强度大,安全风险也高。近年来,随着人工智能、物联网、5G 通信和机器人技术的迅速发展,远程遥控智能井下铲运机逐渐成为矿山机械发展的重要方向 。这类设备能够在地面或远程控制中心实现对井下铲运机的精准控制,同时利用多传感器感知系统和高精度导航算法,完成自主装载、运输、卸载等作业任务[2]。

2 铲运机自动驾驶系统设计

2.1 铲运机自动驾驶系统架构

铲运机自动驾驶系统的架构主要由硬件系统、软件系统组成。其中传感器抽象层、执行器抽象层和远程驾驶舱抽象层为自动驾驶系统提供一个标准的、统一的编程接口,使得应用程序可以使用相同的方法和命令与不同类型的传感器、执行器、驾驶舱进行通信;核心软件模块主要包含定位模块、感知预测模块、决策规划模块和运动控制模块,是自动驾驶铲运机平稳、安全行驶的重要保障。

2.2 铲运机自动驾驶硬件设计

我国矿山现用铲运机大多缺乏电子线控能力。综合考虑成本、设备配套及工人适应情况,为保障生产稳定推进,可通过升级改装建设车载硬件系统,主要包括电子线控改装与智能化套件加装两部分。

(1)电子线控改装涉及油门、转向、制动、档位、抬斗、转斗及车身电气控制等环节,通过将机械阀门更换为具备线控能力的电磁阀、增加电子执行器,并加装车辆域控制器(DCU)作为线控中枢,实现车辆状态采集与底盘指令控制,使执行器可完全由电信号驱动,为自动驾驶和远程操控奠定基础。

(2)智能化套件则集成多种先进传感器与计算单元,作为自动驾驶系统的主要感知与计算平台。如图1 所示,前后工业摄像头和激光雷达通过定制支架固定在车体两端, 后支架带有 IMU,角度传感器安装在转向铰链处,后车体两侧设有前向侧视摄像头,车载计算单元与网络设备置于焊接在驾驶舱旁的集控箱内,共同为铲运机提供精准感知与智能决策支持。

图1 铲运机传感器布置

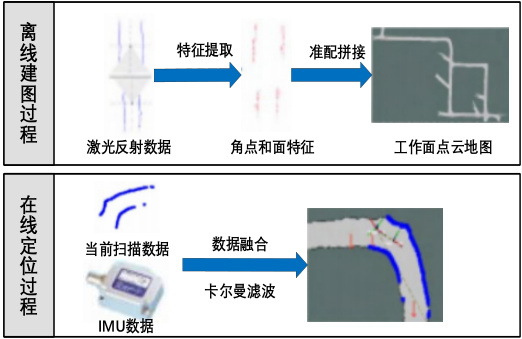

2.3 铲运机自动驾驶软件设计

铲运机自动驾驶软件基于ROS 开发,采用模块化设计,便于功能独立开发、测试和维护升级 ;发布/订阅机制保证信息传递高效灵活,可降低开发难度、提升效率并增强系统稳定性。系统由井下定位、感知预测和决策规划三部分组成。如图 2 所示,井下定位模块包括离线建图与在线定位:前后双激光雷达扫描环境,数据经车载计算单元预处理后上传服务器,利用ICP 配准与激光SLAM 生成点云地图并下发终端;在线定位将扫描结果与局部子地图匹配,融合惯性导航数据,经卡尔曼滤波实现精准定位。感知预测模块含环境感知与运动预测:激光雷达生成点云,经目标检测识别障碍物与岔道;结合运动学模型分析速度、方向、加速度,预测短时轨迹并提前采取避让措施。决策规划模块涵盖全局路径规划、行为决策与局部轨迹规划:全局规划基于 A*算法或历史路径生成路线;行为决策依据信息选择策略;局部轨迹规划生成平滑轨迹与速度,实现安全高效运行。

图2 铲运机自动驾驶结构图

3 铲运机远程遥控系统设计

3.1 铲运机远程遥控系统整体框架

远程遥控操作系统由遥控操作平台、车载控制箱、传感器、液压与电气执行机构、车载网桥及光纤交换机等组成。为保障操作员舒适安全,遥控平台配备座椅、手柄、按键及遥控座椅控制器,控制器与发射器通信传输操作指令。车载控制系统含接收单元、车辆监测单元及电气改造套件,集中安装于车载控制箱内。

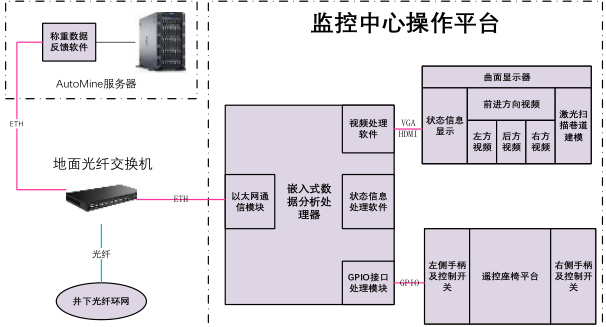

3.2 远程遥控驾驶舱

远程遥控驾驶舱布置于地面调度办公室内,主要结构如图 3 所示。驾驶舱显示器的主界面实时展示车载摄像头的画面以及车辆的转速、速度、激光雷达等数据信息,为驾驶员提供全面的车辆运行参数。

图3 远程遥控驾驶舱内部布置

驾驶舱配备与原车相同的操控摇杆和踏板。左摇杆控制行驶动作:左右摇动实现转向,摇杆上 5 个按钮完成挡位切换。右摇杆控制工作机构及驾驶模式:2 个按钮切换自动驾驶与遥控模式,左右摇动控制大臂降抬,前后摇动控制铲斗放收。左摇杆后方设有控制面板,集成灯光、驻车、点火、鸣笛等功能按钮。左、右踏板分别控制刹车和油门,实现与原车一致的驾驶体验。

3.2 远程遥控通讯系统

位于地面调度室的监控中心、远程遥控驾驶舱通过网线接入交换机,随后转换为光纤并经井上机房的核心交换机连接至井下汇聚交换机。在井下,光纤信号通过光纤收发器转换为以太网信号,再经过 POE 交换机和无线AP 转化为WIFI6 无线信号,如图4 所示。无人铲运机加装的网络设备中含有车载WIFI 客户端,可快速、稳定地接入该无线网络,共同构成整个远程遥控通讯专网[4]。

图4 远程遥控通讯系统结构图

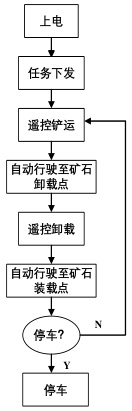

4 铲运机自动驾驶与远程遥控协同作业

目前铲运机已能自主行驶,但铲装与卸载仍依赖人工遥控。如图 5 所示,为实现高效协同,系统按固定流程运行:作业前检修人员检查状态并上电,切换至遥控模式后撤至安全区;调度中心下发铲装任务,驾驶舱司机切至自动模式,铲运机驶向铲装点;到达后自动驻车并切至遥控模式进行铲装;完成后再切至自动模式驶向卸载点,驻车切换遥控完成卸载;随后再次切至自动模式返回铲装点,循环执行铲装与卸载;任务结束后,铲运机自动驶至停车点并熄火断电。

图5 铲运机自动驾驶与远程遥控协同作业流程图

5 结论

远程遥控智能井下铲运机的高效运行依赖于远程控制系统、智能导航与环境感知系统、动力与控制系统以及样机验证体系的协同优化。通过高可靠通信、精确定位、多传感器融合、能源管理与智能控制等技术的集成,并结合实地测试反馈,该装备已能够在复杂矿井环境中实现高安全性、高效率的自主作业。未来的发展方向应包括:进一步优化AI 算法在路径规划与作业调度中的应用、提升系统模块的模块化与可维护性、推广清洁能源动力系统的应用,并在全自动化矿山建设中发挥核心作用。

参考文献:

[1] 杨雄.基于 5G+无人驾驶铲运机远程出矿技术及应用[J].采矿技术,2023,45(3):45-51.

[2] 韩海青.智能铲运机自主行驶的控制研究分析[J].中国科技投资,2021,345(7):46-52.

[3] 孙昊,吕潇,刘鹏,等.面向退化环境的多传感器融合 SLAM 方法的研究[J].有色金属(矿山部分),2023,23(5):114-119.

[4] 牟少良.基于5G 通信技术的地下遥控铲运机开发及应用[J].现代矿业,2021(12): 69-71.项目基金:远程遥控智能井下铲运机研发与产业化-省科技型中小企业创新能力提升工程-2022TSGC2376

作者简介:李祥奎(1982.03),男,人,本科,研究方向:智能矿井设备开发

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)