C100 高性能混凝土配合比设计及力学性能研究

恽进进 庄云芳 王一健

安徽精公检验检测中心有限公司 安徽 241070

一、引言

随着建筑工程向高层化、大跨化及重载化发展,对混凝土材料的强度与耐久性提出了严苛要求。C100 高性能混凝土凭借其超高抗压强度( ⩾10 0MPa)和优异的耐久性,在超高层建筑桩基、大跨度桥梁等重大工程中展现出广阔应用前景[1]。

本文通过多组对比试验,分析水胶比、胶凝材料组成、骨料级配等关键参数对混凝土性能的影响。

二、试验材料与方法

(一)原材料

1.水泥:52.5 级普通硅酸盐水泥;

2.硅灰:活性指数(28d) ⩾105% ;

3.矿粉:28d 活性指数 ⩾95% ;

4.骨料:玄武岩碎石,压碎值 ⩽10% ;

(二)试验方法

按 GB/T50081-2002《普通混凝土力学性能试验方法标准》,制作 100mm×100mm×100mm 立方体试块,分别测试 3d、7d、28d 标准养护强度及 85°C 蒸养 24h 强度,每组 3 个试块,结果取平均值。

三、试验结果与分析

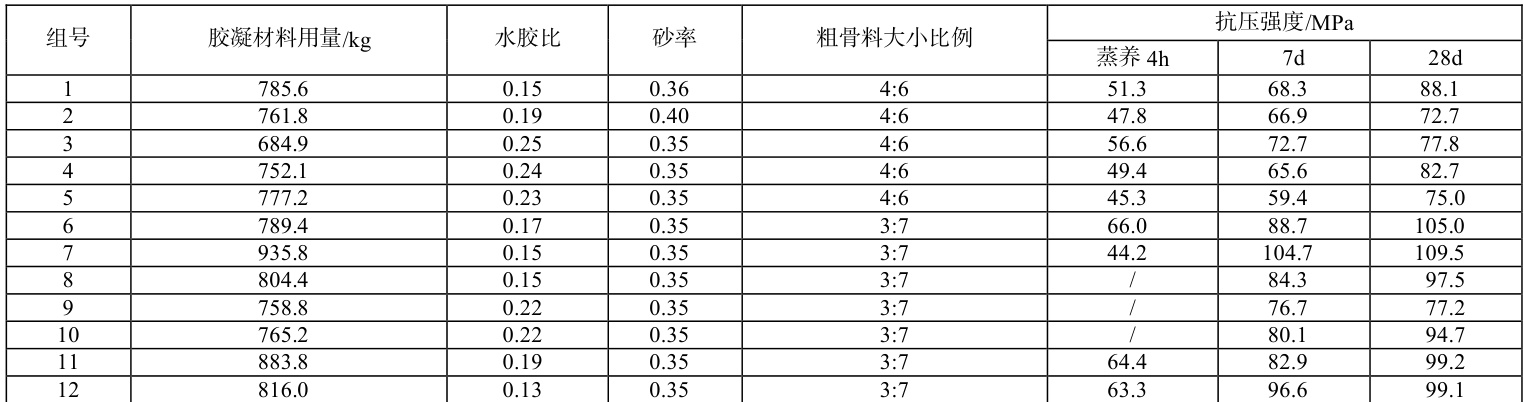

水胶比在 0.15~0.19 时,28d 强度更易突破 100MPa (组 6、7、12),但并非越低越好。低水胶比(0.13~0.15)下,自由水不足会限制水泥水化(水化度降低 5%~10% ),但硅灰的火山灰反应可消耗部分结晶水,缓解水化不充分问题;过高水胶比( ⩾0.22 ):多余水分蒸发后形成毛细孔,使孔隙率增加 5%~8% ,导致强度下降(如组 3、5 的 28d 强度 ⩽77.8MPa )。组 6(水胶比 0.17)3d 强度( 66.0MPa )高于组 7(水胶比 0.15,3d 强度 44.2MPa ),因早期更多自由水促进了 C3S 水化,而组 7 依赖后期硅灰反应补偿强度。

骨料级配 3:7(小石:大石)时(组 6、7)强度高于 4:6(组 1~4),因该比例下骨料堆积密度最大(空隙率 ⩽25% ),浆体用量减少且界面过渡区更均匀;水洗骨料组(组 4、6)强度高于未水洗组(组 1、2),因水洗去除了骨料表面的粉尘(含泥量从 3% 降至 1% 以下),避免粉尘吸附减水剂导致的分散性下降,同时减少界面区微裂缝。

硅灰粒径( 0.1~0.5μm )远小于水泥颗粒( 10~50μm ),可填充水泥颗粒间的空隙,使胶凝材料体系密实度提升 15%~20% ;硅灰中的活性 SiO2 与水泥水化生成的 Ca(OH)2 反应,生成低钙硅比( C/S=1.2~1.5 )的 C-S-H凝胶,其比表面积更大、黏结力更强,显著改善微观结构;

表 1 C100 高性能混凝土试验配合比及结果

四、结论

1.C100 高性能混凝土的最优配合比参数为:水胶比 0.15~0.19,硅灰掺量 2%~4% ,粗骨料级配 3:7(小石:大石),骨料经水洗处理,减水剂 1:1 稀释后掺入,此时 28d 抗压强度可达 105~109.5MPa。

2.硅灰的填充效应与火山灰反应、低水胶比下的密实结构及骨料的最优堆积是实现超高强度的核心机制,其中硅灰可使胶凝材料体系密实度提升 15%~20% ,界面强度提升 20%~30% 。

3.水胶比过低( ⩽0.13 )会因水化不充分限制强度发展,需通过硅灰等活性掺合料的后期反应补偿;骨料表面洁净度与级配优化对界面过渡区强化至关重要。

参考文献

[1]吴中伟。高性能混凝土[M].北京:中国铁道出版社,1999.

[2]波面.机制砂高性能桥梁混凝土配合比设计及性能研究[J].广东建材,2025,41(07):22-25.

[3]陈洪,陈米.混凝土配合比设计技术在复杂施工环境中的应用[J].中国水泥,2025,(07):132-134.

[4]汪艳平.高性能混凝土在建筑工程施工中的应用策略[J].建材发展导向,2025,23(08):109-111.

[5]张博文,陆岩,宋修广,等.低碱高性能生态混凝土配合比设计与优化[J].河南科学,2025,43(02):207-217.

.jpg)

.jpg)

.jpg)

.jpg)