热电池装配工艺与生产线设计

李海君

贵州梅岭电源有限公司 贵州省遵义市 563000

1.引言

热电池(Thermal Battery),作为一种利用热激活实现电化学反应、提供高功率输出的化学电源,自其诞生以来,便因其独特的性能优势在特定领域扮演着不可替代的角色。其核心特点在于通过外部热源(如引火条燃烧)瞬时或快速将电池内部电解质熔融,从而在极短时间内激活电池,实现从“休眠”状态到高功率输出的快速转换。这种特性使得热电池在需要瞬时大功率、高可靠性和长储存寿命的应用场景中展现出显著优势,特别是在航空航天、精确制导武器、军事电子设备等对电源启动速度、能量密度和恶劣环境适应性要求极高的领域,已成为首选或关键电源方案之一。

然而,热电池的高性能与其复杂的制造工艺密不可分。其装配过程不仅涉及精密的机械组装,更包含对材料状态(如电解质从固态到熔融态的转变)、结构完整性以及电化学性能的严格把控。任何一个环节的微小偏差,都可能影响最终产品的性能、寿命乃至安全性。因此,开发一套高效、稳定、可控且具备数据追溯能力的自动化或半自动化装配生产线,对于提升热电池产品的一致性、可靠性,降低制造成本,并最终推动其更广泛的应用至关重要。

当前,国内外的热电池装配工艺虽已积累了一定的经验,但在生产效率、自动化程度、过程质量控制以及数据化管理方面仍有提升空间。特别是在单元电池的装配环节,涉及极片摆片、隔板放置、端部组件叠装、电池堆压紧、关键部件识别与记录、电性能初步检测等众多步骤,传统依赖大量人工操作的方式不仅效率受限,且易引入人为误差。如何优化工艺流程,设计出适应不同规格产品的柔性生产线,并实现关键工艺参数和操作数据的实时采集与监控,是当前热电池制造领域面临的重要课题。

本文立足于上述背景,首先对热电池的工作原理与基本类型进行概述,进而深入分析单元电池的装配工艺流程及其关键控制点。在此基础上,重点阐述针对该工艺流程设计的单元电池装配线方案,详细论述其整体布局、各工位功能与工作流程、关键设备配置(包括多媒体记录系统、扫码系统、检测设备等)以及数据采集系统的设计与实现。最后,对热电池装配线设计中需要考虑的关键技术难点和未来的发展趋势进行探讨,旨在为热电池装配线的优化设计与智能化升级提供理论参考和实践指导。

**2.热电池工作原理

单元热电池是一种热激活的一次储备电池,其工作过程分为两个阶段:激活过程和放电过程。在激活过程中,通过引燃剂点燃电池内部的加热系统,使单体电池达到其工作温度(通常为  )。这一过程中,电池内部温度从常温迅速上升到最高温度(约 550qC ),电池内阻迅速由几百 MΩ降低到几Ω甚至几百Ω。在放电过程中,加热系统使常温下不导电的固态电解质(如 LiCl-KCl 混合物)熔融成为离子导体,正负极之间发生电化学反应,产生电能。与外电路连通后,电池即进入工作状态。放电过程中,电池内部温度随着放电的进行缓慢下降,但需保持在电解质熔融的温度范围内,以确保电池正常工作。

)。这一过程中,电池内部温度从常温迅速上升到最高温度(约 550qC ),电池内阻迅速由几百 MΩ降低到几Ω甚至几百Ω。在放电过程中,加热系统使常温下不导电的固态电解质(如 LiCl-KCl 混合物)熔融成为离子导体,正负极之间发生电化学反应,产生电能。与外电路连通后,电池即进入工作状态。放电过程中,电池内部温度随着放电的进行缓慢下降,但需保持在电解质熔融的温度范围内,以确保电池正常工作。

**3.热电池装配工艺流程热电池的装配工艺流程主要包括以下几个步骤:

3.1 单体电池的叠片组装

单体电池的叠片组装是装配工艺中的首要环节。叠片顺序一般为:负极集流片、 锂合金负极层、隔离层、加热-正极层、正极集流片。各层之间需紧密贴合,避免出现 间隙或错位。

3.2 加热系统的安装

加热系统是单元热电池的关键部分,直接影响电池的激活性能。加热系统通常由铁粉和 KClO4 等材料组成,点火后产生热量使电解质熔融。加热系统的安装需确保其位置准确、接触良好,避免出现热阻过大或局部过热。

3.3 密封焊接

单元热电池的密封性对其长期储存和工作性能至关重要。装配完成后,电池壳与电池盖需采用氩弧焊的方式焊接在一起,达到密封效果。焊接过程中需控制焊接参数,避免过热损伤内部组件。

3.4 激活机构的安装

激活机构用于在需要时点燃加热系统,激活电池。通常由电发火头或撞针机构组成。激活机构的安装需确保其动作可靠、响应迅速,同时不影响电池的密封性。

3.5 质量检测

装配完成后,需对单元热电池进行质量检测,包括外观检查、尺寸测量、绝缘测试、激活测试等。质量检测是确保电池性能和可靠性的重要环节。

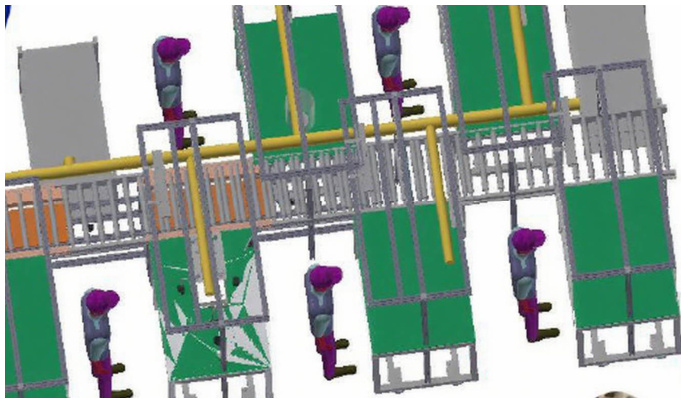

**4 .单元电池装配线设计方案**4.1 整体布局

单元电池装配线主要由人工操作台和无动力输送线组成,总尺寸为 5829mm×

3300mm× 1880mm 。装配线共包含 6 个人工操作台,分别对应摆片工位、端部叠装工位、电池堆成型工位、检验工位、内包工位和进筒工位。

**4.2 工作流程

单元电池装配线的工作流程如下:

1.摆片工位:将正负极片摆放在隔板上,并进行拍照记录。

2.端部叠装工位:将端部组件与正负极片叠装在一起。

3.电池堆成型工位:将多个单元电池组装成电池堆,并进行拍照记录。

4.检验工位:对电池堆进行检验,包括极性测试、绝缘电阻测试等,并进行拍照记录。

5.内包工位:将电池堆进行内包装,并进行拍照记录。

6.进筒工位:将电池堆装入电池筒中。

∗∗4.3 详细配置

• 人工操作台:每个操作台配备触摸一体机、扫码系统、照明灯、热风管、透明防静电门帘等。

• 触摸一体机:用于录入产品信息、操作人员信息和托盘扫码信息,并存储多媒体采集信息。

• 多媒体记录系统:用于记录关键工序步骤的图像信息,例如摆片、电池堆成型、检验、内包装等。

• 扫码系统:用于扫描托盘上的二维码,并将操作人员信息和生产数据与托盘绑定。

• 极性、绝缘电阻测试仪:用于测试电池堆的极性和绝缘电阻。

图 1 单元热电池装配生产线

**4.4 数据采集系统

数据采集系统通过扫描托盘上的二维码,获取托盘编号和产品信息,并将操作人员信息和生产数据与托盘绑定。系统支持 TCP/IP 协议,可以将图像数据传输到服务器进行存储和分析。

**5 .关键技术和未来发展趋势**5.1 关键技术

• 自动化装配技术:提高装配效率和质量,降低人工成本。

• 在线检测技术:实时监测电池性能,确保产品质量。

• 数据采集与分析技术:收集和分析生产数据,优化生产过程。

**5.2 未来发展趋势

• 开发更高性能的热电池材料:提高电池的能量密度和功率密度。

• 发展智能化的热电池装配线:实现自动化、智能化生产,提高生产效率和产品质量。

**6 .结论

本文介绍了热电池的装配工艺流程,并提出了单元电池装配线设计方案,包括整体布局、工作流程、详细配置以及数据采集系统等内容。未来,随着热电池材料和自动化技术的不断发展,热电池装配线将朝着智能化、高效化的方向发展,为热电池的推广应用提供有力支撑。

参考文献

[1]宁文新.热电池自动装配控制系统的研究[D].沈阳理工大学,2023.

[2]汪芮.热电池内部装配特征识别方法研究[D].河北工业大学,2022.

[3]关振昆.拓扑优化在电池结构设计中的应用[J].电源技术,2021,45(12):1628-1630.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)