安萨尔多燃机 RDS 系统主、副推腔室油压无法建立分析及治理

杜文龙

广东大唐国际肇庆热电有限责任公司 广东 肇庆

1.前言

某燃气发电公司建设两台 447MW(9F 级)燃气-蒸汽联合循环热电冷联产机组。燃气轮机由上海电气&安萨尔多公司联合设计制造,型号为 AE94.3A。燃机配套的 RDS 系统采用模块化设计,2 台 100% 的 RDS 油泵、2 台蓄能器、RDS 控制块及相关的仪表组装在一块底板上。今年来公司两台燃机 RDS系统频发主、副推腔室油压建立慢或无法建立的问题,为了彻底解决此问题,对原因进行分析及提出治理的方案。最终,保证燃机的安全稳定运行。

2.RDS 系统作用、原理

在燃气轮机启动过程中,动叶温度的上升速度比气缸温度的上升速度快,这导致动叶的膨胀量明显大于气缸的膨胀量,而且燃气轮机初温越高,这种现象也越严重。为了防止动叶与气缸摩擦,动静间隙的设计值必须考虑工况变化最剧烈时的情况。 当动叶的膨胀量达到最大值后,气缸仍会继续膨胀,导致动静间隙逐渐增大,降低了燃气轮机透平效率。机组启动后,如果在燃气轮机充分暖机后(点火至少 1 小时后) ,即动静间隙不再变化时,通过 RDS 装置将转子沿着逆气流方向移动 2.4-3mm 距离,使燃气轮机的动静间隙减小,就可以使燃气轮机达到更高的效率和功率,这就是 RDS 系统的作用。

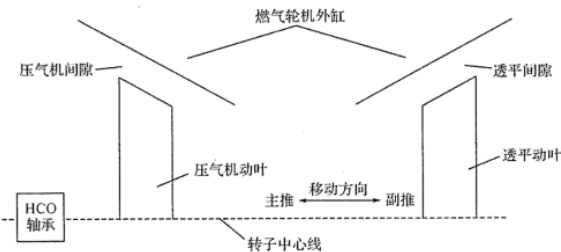

采用 RDS 系统,燃气轮机转子向主推方向(压气机端轴承)移动,可以减小透平动叶和气缸之间的间隙,但压气机端的相应间隙增大,如图 1 所示。由于燃气轮机透平的膨胀功大于压气机的压缩功,提高透平效率对改善循环性能的影响,要比提高压气机效率的影响大,也就是透平端增加的功率比压气机端损失的功率要大。燃气轮机 RDS 处于正推时,燃气轮机出力将提高约 1.4MW 的功率,热效率也相应提高约 0.27%. 对于相同的透平第一级静叶前温度,透平的排气温度也相应减小 5-7K。

图 1

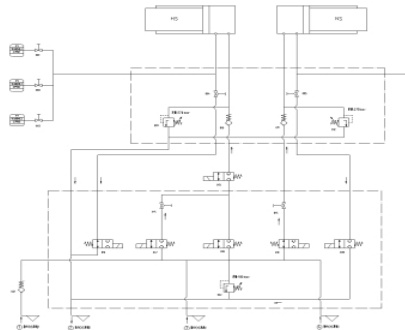

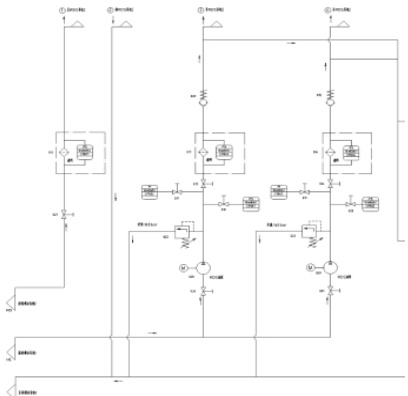

来自润滑油系统的润滑油进入 RDS 油泵,经 RDS 油泵升压、过滤器过滤,经主推、副推进油管进入燃气轮机推力轴承工作面和非工作面的液压活塞,实现燃气轮机转子的推动,其回油回到润滑油箱。主推进油管上依次安装有进油电磁阀 1 ,流量控制阀、进油电磁阀 2 、单向阀,副推进油管上依次安装有进油电磁阀、流量控制阀、单向阀,而主、副推的回油管上安装有流量控制阀和回油电磁阀。进油和回油管上的流量控制阀用来控制转子的位移速度。在主推进油回路上,还设计有一冲洗回路,冲洗电磁阀与主推进油电磁阀 1、流量控制阀并联布置。进油管上的泄压阀用来防止 RDS 轴承腔室中产生不允许的超压,并直接把油排回润滑油箱,见图 2、3。

图 2

图 3

正常运行中,回油电磁阀处于关闭状态以防止油在 RDS 系统中不断循环。由于高压油封闭在 RDS系统中,高压油的温度和压力会随着运行时间增长而升高,在燃气轮机运行过程中对 RDS 推力轴承中的高压油进行有规律的置换,同时能排除截留的气泡和由于 RDS 活塞密封磨损所产生的固体污染物 ,保证进入 RDS 系统油的洁净度。

3.异常案例

3.1 1 号燃机 RDS 副推腔室无法建立油压

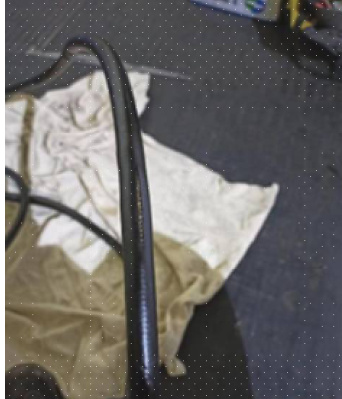

2024 年 4 月 5 日,1 号燃机 RDS 系统在副推位置时副推腔室压力为 84bar,轴向位移 0.8mm ,RDS母管压力在 161bar 至 175bar 之间波动,RDS 油泵启动频繁,检查 1 号燃机轴承温度、轴承振动正常,燃机润滑油箱液位正常无下降,就地检查 1 号燃机 RDS 系统正常无泄漏,开关 1 号燃机 RDS 副推腔室回油电磁阀并对 RDS 副推腔室冲洗 5min,冲洗后检查 RDS 副推压力在 50bar 左右。更换 RDS 副推腔室回油电磁阀并对 1 号燃机 RDS 副推腔室短接后进行试运,启动 1 号燃机 1A-RDS 油泵,检查 RDS副推腔室压力和 RDS 母管压力升至 170bar,停运 1A-RDS 油泵,RDS 副推腔室压力和 RDS 母管压力基本维持稳定,且保压 1h 后油压维持在 165bar,基本无降低,排除 RDS 控制模块内漏的问题,说明泄漏点在控制模块之后。拆除压气机轴承箱的手孔,启动 RDS 油泵将系统油压建立,使用内窥镜检查,发现有软管位置喷油,最终确认为副推回油软管泄漏,泄漏点见下图,图 4。最终,更换新的高压油软管,试运副推油压建立正常。

图 4

3.2 1 号燃机 RDS 副推腔室无法建立油压

2024 年 4 月 22 日,1 号机组停运后投运盘车,副推腔室的油压缓慢降低,RDS 油泵频繁启停,最终 RDS 副推腔室的油压降至 98bar,保持稳定运行,油压再无法升高,现场检查未发现外部泄漏点。将 RDS 控制模块出口至压气机轴承箱的副推供回油管道管口拆除,使用高压软管短接,启动 RDS 油泵,副推油压能够建立,且保压 1h 后油压维持在 165bar,基本无降低,排除 RDS 控制模块本体内漏的问题,说明泄漏点在控制模块之后。拆除压气机轴承箱的手孔,启动 RDS 油泵将系统油压建立,使用内窥镜检查,发现有软管位置喷油,最终确认为副推供油软管泄漏,泄漏点见下图,图 5。最后,将主、副推供回油高压油软管全部更换为新管,同时更换了管卡,试运副推油压建立正常。

图 5

3.3 2 号燃机 RDS 主推腔室建立油压慢

2023 年 11 月 20 日,2 号燃机负荷至 120MW,发现 RDS 由副推切至主推过程主推侧油压建立较慢,20s 后主推侧最大油压 19.1bar,TCS 上发出 RDS 系统报警,RDS SYSTEM SECECTOR 由“ON”自动切回“OFF”,RDS 系统自动切回副推,副推侧油压稳定在 173bar,就地检查 RDS 系统无泄漏。

11 月 21 日,2 号燃机 RDS 正推侧进回油电磁阀更换完成后,对 2 号燃机 RDS 正推侧冲洗 8min,冲洗后共试验 5 次由副推切至正推,正推侧起压时间均约 14 秒。

3.4 1 号燃机 RDS 副推腔室建立油压慢

2023 年 6 月 18 日,1 号燃机降负荷停机过程中,燃机负荷降至 90MW,RDS 由主推切至副推后,副推母管压力由 0bar 上升至 150bar 时间为 29 秒,燃机触发停顺控(RDS 由正推转向副推,18 秒后启动副推压力监视,监视时间为 10 秒,在 10 秒内副推压力未达到 150bar,此时报副推压力低低报警,触发燃机停顺控)。

6 月 22 日,1 号燃机停运时,RDS 副推建立油压为 15 秒。对 1 号燃机 RDS 副推侧冲洗 5min,冲洗后副推侧起压时间约 10 秒。

4.原因分析

两台机组自 2018 年 12 月至今已投入运行五年半时间。主、副推腔室供回油软管安装在压气机轴承箱内,燃机运行时,压气机轴承的温度长期处于 100℃以上,轴承箱内的温度处于 80℃以上,长时间运行后橡胶外套管存在老化情况,同时,高压软管的内套管在高压油的频繁冲击下也存在老化情况,因此,在长时间运行后高压软管老化,造成泄漏,油压无法建立。

润滑油油中颗粒度较高,油中杂质卡在主、副推供回油电磁阀内,导致电磁阀关闭不严,造成腔室油压维持不住或建压时间长。油中杂质污染流量控制阀后,出现供回油流量减少,造成腔室建压慢。

5.治理措施

制定高压软管的更换周期,建议 3-4 年更换一次主、副推腔室供回油高压软管,每次检修期间检查一次高压软管的老化及损坏情况,同时检查主、副推腔室供回油软管的管卡是否存在开裂、脱落,若开裂及时更换,避免无法固定软管后,进回油对软管的冲击过大。

保证润滑油的洁净度。润滑油取样化验合格,但可能存在取样点、取样时间、化验误差的影响,实际润滑油系统内的颗粒度等级还是较高,因此,建议安装在线滤油机,润滑油系统运行期间,在线滤油机保持连续运行,保证润滑油较高的洁净度。从而保证主、副推供回油电磁阀能够关闭严密,流量控制阀不会被杂质污染,出现供回油流量降低,腔室建压慢的情况。

6.结束语

根据设备以往的运行规律、发生的故障、设备制造商说明书制定好设备的定期工作,定期预先更换老化的设备及部件,需要严格执行制定好的定期工作。保持润滑油的洁净度,利用公司现有的滤油机尽量提高润滑油的洁净度。

西门子 F 级燃气-蒸汽联合循环发电机组培训教材 卢广法 沈建明 朱国雷 P150-153

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)