水冷法中大型球墨铸管椭圆原因分析与控制

王小建

广东新兴铸管有限公司 广东阳江 529600

引言

目前,球墨铸铁管在市政、水利、污水及热力等应用场景需求波动。市政及水利市场趋于成熟,污水管处于潜力市场,热力管处于市场开发阶段。污水管市场份额逐步增长。同时,近年来球墨铸铁管需求侧的变化导致行业的无序竞争不断加剧,随着国家标准的演变,C 级压力分级逐步取代了 K 级壁厚分级,降低了过度的安全冗余,薄壁厚管对于用户更具性价比。而随着污水管市场迅速提升,广东新兴薄壁管污水市场占有率和品牌影响力明显增强,水冷法薄壁管生产比例已超 30% 。

(以下简称广东新兴)产能已达70 万吨,共有两个生产车间,三条生产线。而水冷一期生产线现有水冷法离心球墨铸铁管机5 台,其中1#-3#机主要生产DN100-300 管,4#主要生产DN700-DN800管,5#机主要生产DN900-1200 管。水冷法一期生产线因DN100-1200 在同一退火炉退火,管径差异大造成大小口径同时入炉进行退火时椭圆控制困难进一步加大,水泥内衬表面质量及施工安装风险也随之增大,甚至造成外部质量异议。因此,椭圆缺陷控制成为生产质量控制过程中需要解决的重要问题。

1 椭圆原因分析

1.1 球化铁水成分不稳定

水冷法离心球墨铸铁管的实际生产过程中,对球化铁水中的 Mn 只规定了上限 (≤0.4%) ),在 Mn 含量高时适当提高 Si 含量以抑制 Mn 的不利影响。 Mn 含量过高,珠光体不易分解,而Mn 含量过低,珠光体分解过多。当球墨铸铁管退火后的珠光体低于 10% ,断后伸长率高于 15%时,管子椭圆度明显增加,后线整涂三磨校圆离心涂衬的水泥衬层质量(如强度、麻坑)均有不同程度降低。球化铁水Mn 主要受高炉铁矿石 Mn 影响,高炉铁矿石成分在  之间波动,对退火的控制造成一定的影响。

之间波动,对退火的控制造成一定的影响。

1.2 工装设备安装调整不当

1.2.1 插口托轮调整精度差

在装管模调整插口托轮时,由于机长为避免插口漏水有意识的调高或调低托轮,造成插口偏高或偏低,托轮接触面变小,易震动。同时托轮轴压盖螺丝松动,也会造成生产过程中管模震动。插口托轮调整精度差,管模震动造成管子椭圆。

1.2.2 径跳变化超标

在安装管模调整承口方向时,由于机长操作不当,使管模与机头皮带轮之间间隙不均匀,安装压紧环时螺丝数量少及螺丝未上紧,导致在生产前期和班中径跳变化不稳定,径跳超标也是造成水冷法球离心墨铸铁管椭圆的一大原因。

1.2.3 拔管温度过高

为提高生产效率,机长缩短浇注旋转延迟时间及打水冷却时间,导致拔管时温度过高,造成管子椭圆。

1.3 壁厚不均匀、退火后应力不均匀

在离心机浇注的过程中,由于离心力和水的激冷作用,铁水快速冷却并凝固,球墨铸铁管的铸态组织中存在大量的珠光体和渗碳体,该金相组织使管材力学性能降低,并且难以被切削加工。对球墨铸铁管进行退火处理能够提高其塑性和韧性,改善切削加工性,消除内应力。为获得高塑性的铁素体组织及改善切削加工性能,消除应力,就必须进行退火,使其中的渗碳体和珠光体得到分解。但在退火的过程中,由于轴向及环向壁厚不均匀,在应力释放的过程中,造成管子椭圆,对后续的精整生产和内衬水泥造成较大的影响。

1.4 退火链速慢、退火温度过高

在实际生产中,DN300 及以下小管径(尤其DN100)与大管径(尤其DN1000-1200)经常同时生产入炉退火,由于我司退火炉炉膛高度设计较高,为保证管子退火金相合格,退火炉在保温段及缓冷段温度控制上尽量走中上限,管子出炉温度也过高,管子在本身的重力作用下,发生管子下垂椭圆的现象,这种现象在生产DN1000-DN1200 三个规格薄壁管时比较明显,在出炉温度高于 650∘CH⋅J ,管子出现椭圆的情况比较多。

2 椭圆的控制措施

2.1 控制球化 Si、Mn 含量,保持铁水成分稳定

高炉铁水质量控制。对高炉铁水的 Mn 含量要求控制在 0.1%0.35% 。高炉铁水的 Mn 低于0.1%时,在电炉中加入锰铁,保证电炉出铁成分稳定,从而保证球化铁水成分 Mn 含量控制在 0.15-0.40% 。同时为便于提高退火链速及保证金相合格,球化成分 Si 含量控制不低于 1.95%c

球化铁水质量控制。当水冷球化铁水 Mn<0.15% ,须将球化铁水 Si 提高至 2.0-2.1%c 。光谱室开具铁水跟踪单,水冷离心机对浇注的管子进行标识,工艺监督进行适当追踪检验。控制球化成分合格,供铁连续,保证生产平稳顺畅。当微量元素当 CΓ>0.03% 、 Cu>0.03 %时,禁止浇注生产。

每炉电炉铁水在出铁前进行高温静置,电炉铁水温度保持≥1480℃下静置时间≥5min。加入的冷料(如废钢、残铁条、管环等)不得掺入大量杂质(如油污、泥土等),保持冷料纯净度。冷料加入量不宜超过 30% 。

2.2 提高壁厚均匀性,减小环向及轴向壁厚极差

翻包系统调整。设备维修每天点巡检翻包系统,对影响翻包系统稳定性的关键部件进行定期检修维护,保证主机运行压力 7-8.5MPa,蓄能器压力 3.5MPa。岗位每班检查扇形包翻包轮和翻包轴以及曲线板,翻包轮每七十五天更换一次,保证铁水流量稳定。

工器具管理。扇形包必须符合工艺要求,包壁粘渣厚度不大于20mm,包嘴粘渣厚度不大10mm,生产间隙对粘渣进行清理,扇形包下线后修理到位,达不到要求的扇形包必须重新砌筑。

拔管系统调整。定期检查维护拔管钳,确保拔管钳钳块完整,钳壁无变形,保证拔管顺畅,避免由于拔管闲难造成人为浇厚承口。壁厚组在炉前抽测管子承插口厚度,并及时告知机长,控制承插口超厚。机长根据后线整涂三磨在线自动检测壁厚装备的壁厚数据,及时进行调整。根据在线自动检测壁厚装备的情况及机长工艺参数,形成壁厚档案。工段及质量室制定奖惩方案,对壁厚均匀性和管重负公差控制的稳定性,进行考核奖励。

2.3 提高设备部件安装精度

2.3.1 插口托轮调整

离心机托轮径跳≤0.1mm,管模与托轮接触面大于4/5 的托轮面。

每次换管模时,必须检查托轮径跳及托轮状态、托轮转动有无异常杂音、托轮底座及托轮轴压盖螺丝有无松动,出现异常时及时处理更换。

插口托轮必须正常使用。装管模后先调整插口托轮, 保证管模在夹布油封的中心,上下偏差小于 1.5mm。判定根据夹布油封的铁基边缘,不得根据夹布油封的胶圈判定(胶圈使用过程中有磨损)。胶圈磨损严重后及

时更换,避免机长调整插口托轮时因为避免插口漏水有意识调高或调低托轮,造成插口偏高或偏低,托轮接触面变小,易震动。

2.3.2 压紧环调整。

调整好插口中心再调整承口方向,使管模与机头皮带轮之间间隙均匀,安装压紧环,压紧环不少于12 条螺丝且必须全部上紧,避免生产过程中径跳变化。装管模后,离心机承口径跳≤0.3mm,越小越好。

水冷离心机每1 小时检测一次径跳,不符合标准要求需调整合格后再开机生产。生产DN1000-1200 管型C20及 K7 等级时,插口厚度必须控制在K8 标准壁厚以上。

2.3.3 壁厚控制。生产 DN1000-1200 管型 C20、K7 等薄壁管时,承插口 500mm 内壁厚控制在标准壁厚以上,整体轴向壁厚极差控制在 2.5mm⊩ ,环向壁厚极差控制在 0.5mm 内。

2.3.4 机头、机头皮带调整。机头皮带必须涨紧,皮带数量以皮带槽数量为准,皮带安装数量最多容许少 1条,皮带不能有反卷现象。

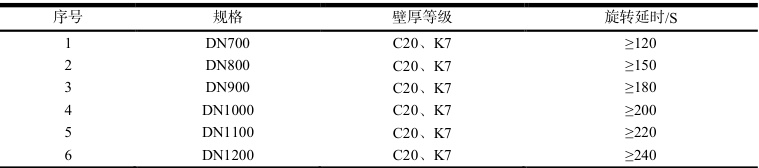

2.3.5 浇注旋转延时。DN700-1200 中大型 T 型接口管浇注旋转延迟时间如下

表1 离心机浇注旋转延迟时间

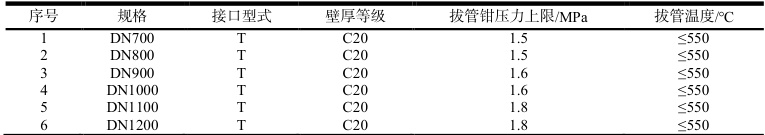

2.3.6 拔管压力及温度控制。水冷拔管压力不得过高造成拔裂或椭圆。DN700-1200 管径 T 型接口拔管钳压力及拔管温度控制如下表2:

表2 拔管钳压力及拔管温度

2.4 退火前后及过程控制

2.4.1 炉前二层压管及入炉控制

二层平台吹砂前不得压管,出炉红管不得在炉后出炉口停顿。炉前不得因生产节奏快或设备坏造成压管或吊管上下线生产,应适当放慢节奏或待设备恢复后再进行生产。当高炉成分异常、煤气压力不稳、高炉减风等不能保证连续退火时,应停止入炉。炉内各段一律不得垫钢筋棍。

2.4.2 退火温度及链速控制

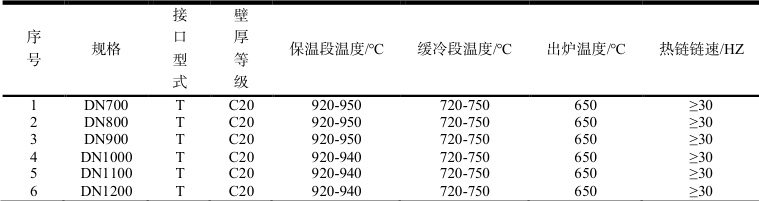

根据管温和铁水成分动态调整退火炉链速。退火炉按照球化后的铁水中的 Mn 含量调整链速。在保证金相尺寸合格的前提下,退火管温温度≤950℃,加热段某点最高不超过 970℃,保温段某点最高温度不超过 950℃,出炉温度≤650℃。加热段、保温段、快冷段及缓冷段温度(管体温度)至少每 1 小时一测,温度异常时及时调整。链速≥1.2 m/min,链速≥30Hz。具体调整如下表 3:

表3 退火炉退火温度及链速

2.4.3 炉后冷却

炉后冷却水均匀冷却,不得出现局部冷却过快及受冷却收缩力造成的椭圆,承口温度降低到 200℃以下。2.4.4 椭圆度测量及检测频次

退火炉炉前对入炉管子的椭圆度进行测量。开机前 3 支必须检测反馈,后续每 1 小时测量反馈一次炉前椭圆度给工艺监督和离心机。退火炉炉后对出炉管椭圆度进行测量。DN700-900 每 7 支测量一支,DN1000-1200每 5 支测量一支并记录。

3 结语

1)通过控制球化铁水成分、离心机浇注工艺、退火过程温度链速等,水冷一期中大型管椭圆控制得到明显改善,尤其大管椭圆率明显减少,椭圆率由原来的 3.28% ,降低至目前的 1.53%左右,椭圆废品率由原来的 0.37% 降低至目前的 0.08% 。

2)由于影响椭圆缺陷的因素较多,而生产过程中监控手段有限,管子椭圆度只能控制,不能完全杜绝,在生产过程中应结合实际情况,对椭圆的控制进行进一步的研究。

参考文献:

[1] 马军丽,球墨铸铁管椭圆缺陷原因分析与控制措施:山西冶金,2013

[2] 范英俊,离心球墨铸铁管工艺及装备:中国科学技术出版社,2001

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)